Stepconf est un programme qui génère des fichiers de configuration EMC pour une classe spécifique de machine CNC: celles qui sont pilotées via un port parallèle standard et contrôlées par des signaux de type step & direction.

1. Instructions pas à pas

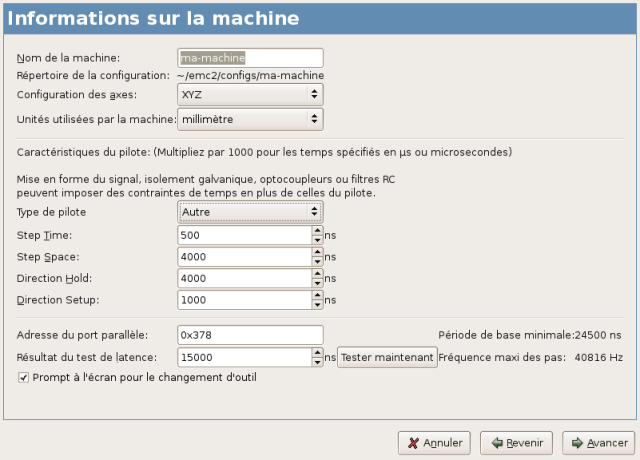

1.1. Informations sur la machine

- Nom de la machine

-

Choisissez un nom pour votre machine. Utilisez uniquement des lettres, des chiffres ou «-» et «_».

- Configuration des axes

-

Choisissez votre type de machine: XYZ (fraiseuse), XYZA (machine 4-axes) ou XZ (tour).

- Les unités utilisées par la machine

-

Choisissez entre pouce ou millimètre. Toutes les questions suivantes (telles que la longueur des courses, le pas de la vis, etc) devront obtenir des réponses dans l’unité choisie ici.

- Caractéristiques du pilote

-

Si vous avez un des pilotes énumérés dans la liste déroulante, cliquez sur lui. Sinon, cherchez dans la documentation du pilote de votre matériel, les 4 valeurs de timing et entrez les. Si la fiche donne des valeurs en microsecondes, multipliez les par 1000. Par exemple, pour 4.5µs entrez 4500. D'éventuels traitements des signaux, une opto-isolation ou des filtres RC, peuvent imposer des contraintes de temps supplémentaires aux signaux, il convient de les ajouter à celles du pilote.

- Résultat du test de latence

-

Entrez ici, le résultat du test de latence. (voir la section [sec:Test de latence])

- Fréquence maxi des pas

-

Affiche la valeur calculée de la fréquence maximum des pas que la machine devrait atteindre avec les paramètres de cette configuration.

- Période de base minimum

-

En se basant sur les caractéristiques du pilote et sur le résultat du test de latence, Stepconf détermine automatiquement la période de base la plus petite utilisable (BASE_PERIOD). La fréquence maxi des pas est calculée sur la même BASE_PERIOD.

- Prompt à l'écran au changement d’outil

-

Si cette case est cochée, EMC va faire une pause et demander de changer l’outil lorsque M6 est rencontré. Laissez cette case cochée, sauf si vous envisagez d’ajouter la gestion personnalisées d’un changeur automatique d’outils dans un fichier halI.

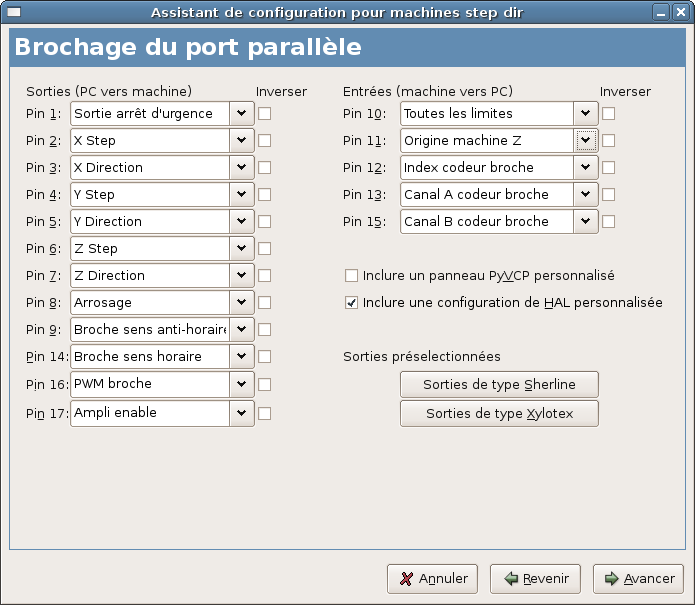

1.2. Réglage du port parallèle

Pour chacune des pins, choisir le signal qui correspond au brochage de votre port parallèle. Cochez la case «inverser» si le signal est inversé (0V pour vrai / actif, 5V pour faux / inactif).

- Sorties préselectionnées

-

Réglage automatique des pins 2 à 9 selon le standard Sherline (Direction sur les pins 2, 4, 6, 8) ou selon le standard Xylotex (Direction sur les pins 3, 5, 7, 9).

- Entrées et sorties

-

Les entrées ou les sorties non utilisées doivent être placées sur «Inutilisée».

- Inclure une configuration de HAL personnalisée

-

Vous permet d’ajouter une personnalisation de hal dans le fichier «custom.hal» après l’exécution de Stepconf.

Inclure un* *panneau* *PyVCP personnalisé Si coché, le panneau de contrôle PyVCP «panel.xml» sera affiché dans la partie droite de la fenêtre principale d’AXIS.

Pompe de charge Si votre carte de contrôle gère une pompe de charge, dans la liste déroulante des sorties, sélectionner «Pompe de charge» sur la sortie qui doit correspondre à l’entrée Pompe de charge de la carte. La sortie pompe de charge sera connectée en interne par Stepconf. Le signal de pompe de charge sera d’environ la moitié de la fréquence maxi des pas affichée sur la page des informations machine.

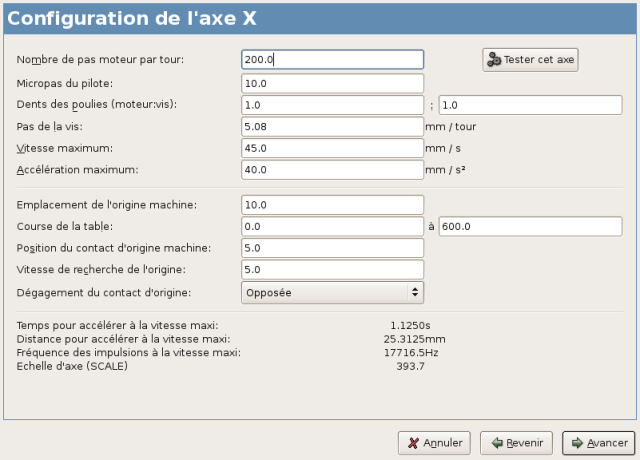

1.3. Configuration des axes

- Nombre de pas par tour

-

Nombre de pas entiers par tour de moteur. Si vous connaissez l’angle d’un pas en degrés (par exemple, 1.8 degrés), divisez 360 par cet angle pour obtenir le nombre de pas par tour du moteur.

- Micropas du pilote

-

Le nombre de micropas produits par le pilote. Entrez «2» pour le demipas.

- Dents des poulies

-

Si votre machine dispose de poulies entre le moteur et la vis, entrez ici le nombre de dents de chacune d’elles. Pour un entraînement direct, entrez «1:1».

- Pas de la vis

-

Entrez ici le pas de la vis. Si vous avez choisi le «pouce» comme unité, entrez le nombre de filets par pouce (exemple, entrez 8 pour 8TPI). Si vous avez choisi le «mm», entrez la taille du filet en millimètres (exemple, entrez 2 pour un pas de 2mm). Si la machine se déplace dans la mauvaise direction, entrez une valeur négative au lieu d’une positive.

- Vitesse maximum

- Accélération maximum

-

Les valeurs correctes pour ces deux entrées ne peuvent être déterminées que par l’expérimentation. Consultez [sub:Definir la vitesse maximum] pour définir la vitesse et [sub:Definir l-acceleration maximum] pour définir l’accélération.

- Emplacement de l’origine machine

-

La position sur laquelle la machine se place après avoir terminé la procédure de prise d’origine de cet axe. Pour les machines sans contact placé au point d’origine, c’est la position à laquelle l’opérateur place la machine en manuel, avant de presser le bouton de POM des axes.

- Course de la table

-

Étendue de la course que le programme en gcode ne doit jamais dépasser. L’origine machine doit être située à l’intérieur de cette course. En particulier, avoir un point d’origine exactement égal à une de ces limites de course est une configuration incorrecte.

- Position du contact d’origine machine

-

Position à laquelle le contact d’origine machine est activé ou relâché pendant la procédure de prise d’origine machine. Ces entrées et les deux suivantes, n’apparaissent que si les contacts d’origine ont été sélectionnés dans le réglage des broches du port parallèle.

- Vitesse de recherche de l’origine

-

Vitesse utilisée pendant le déplacement vers le contact d’origine machine. Si le contact est proche d’une limite de déplacement de la table, cette vitesse doit être suffisamment basse pour permettre de décélérer et de s’arrêter avant d’atteindre la butée mécanique. Si le contact est fermé par la came sur une faible longueur de déplacement (au lieu d'être fermé depuis son point de fermeture jusqu’au bout de le course), cette vitesse doit être réglée pour permettre la décélération et l’arrêt, avant que le contact ne soit dépassé et ne s’ouvre à nouveau. La prise d’origine machine doit toujours commencer du même côté du contact.

Si la machine se déplace dans la mauvaise direction au début de la procédure de prise d’origine machine, rendez négative la valeur de Vitesse de recherche de l’origine. - Dégagement du contact d’origine

-

Choisissez «Identique» pour que la machine reparte en arrière pour dégager le contact, puis revienne de nouveau vers lui à très petite vitesse. La seconde fois que le contact se ferme, la position de l’origine machine est acquise.

Choisissez «Opposition» pour que la machine reparte en arrière à très petite vitesse jusqu’au dégagement du contact. Quand le contact s’ouvre, la position de l’origine machine est acquise. - Temps pour accélérer à la vitesse maxi

-

Temps calculé.

- Distance pour accélérer à la vitesse maxi

-

Distance calculée.

- Fréquence des impulsions à la vitesse maxi

-

Informations calculées sur la base des informations entrées précédemment. Il faut rechercher la plus haute Fréquence des impulsions à la vitesse maxi possible, elle détermine la période de base: BASE_PERIOD . Des valeurs supérieures à 20000Hz peuvent toutefois provoquer des ralentissements importants de l’ordinateur, voir même son bloquage (La plus grande fréquence utilisable variera d’un ordinateur à un autre)

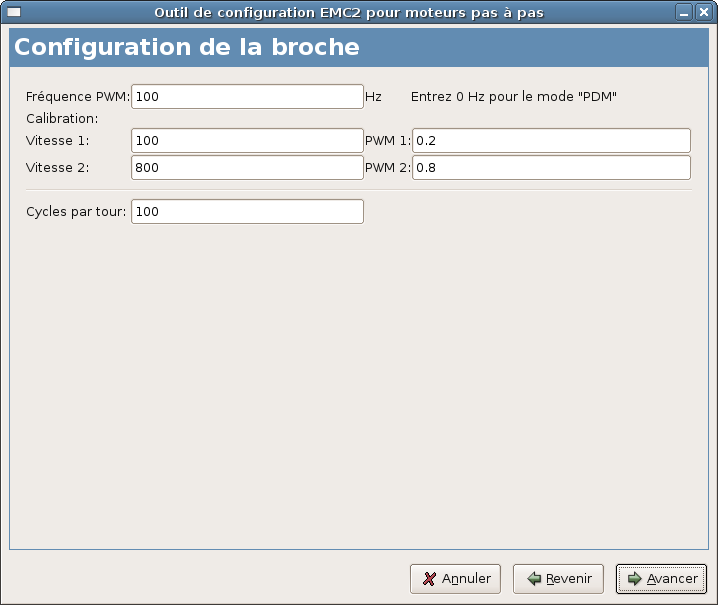

1.4. Configuration de la broche

Ces options ne sont accessibles que quand «PWM broche», «Phase A codeur broche» ou «index broche» sont configurés sur le brochage du port parallèle.

1.4.1. Contrôle de la vitesse de broche

Si «PWM broche» apparaît dans le réglage du port parallèle, les informations suivantes doivent être renseignées:

- Fréquence PWM

-

La fréquence porteuse du signal PWM (modulation de largeur d’impulsions) du moteur de broche. Entrez «0» pour le mode PDM (modulation de densité d’impulsions), qui est très utile pour générer une tension de consigne analogique. Reportez-vous à la documentation de votre variateur de broche pour la valeur appropriée.

- Vitesse 1 et 2, PWM 1 et 2

-

Le fichier de configuration généré utilise une simple relation linéaire pour déterminer la valeur PWM correspondante à une vitesse de rotation. Si les valeurs ne sont pas connues, elles peuvent être déterminées. Voir la section «Ajuster la vitesse de broche» ci-dessous.

1.4.2. Mouvement avec broche synchronisée (filetage sur tour, taraudage rigide)

Lorsque les signaux appropriés, provenants d’un codeur de broche, sont connectés au port parallèle, EMC peut être utilisé pour le filetage avec broche synchronisée sur un tour. Ces signaux sont:

- Index codeur broche

-

également appelé «PPR broche», c’est une impulsion produite à chaque tour de broche.

- Phase A codeur broche

-

C’est une suite d’impulsions carrées générées sur la voie A du codeur pendant la rotation de la broche. La quantité d’impulsions pour un tour correspond à la résolution du codeur.

- Phase B codeur broche

-

(optionnel) C’est une seconde suite d’impulsions, générées sur la voie B du codeur et décalées par rapport à celle de la voie A. L’utilisation de ces deux signaux permet d’accroître l’immunité au bruit et la résolution.

Si «Phase A codeur broche» et «Index broche» apparaissent dans le réglage des broches du port, l’information suivante doit être renseignée:

- Cycles par tour

-

Le nombre d’impulsions par tour sur la pin Phase* *A* *codeur* *broche.

- Vitesse maximum en filetage:

-

La vitesse de broche maximum utilisable en filetage. Pour un moteur de broche rapide ou un codeur ayant une résolution élevée*,* une valeur basse de BASE_PERIOD est requise.

1.5. Configuration machine complète

Cliquez “Appliquer” pour enregistrer les fichiers de configuration. Ensuite, vous pourrez relancer ce programme et ajuster les réglages entrés précédemment.

2. Définir la vitesse et l’accélération

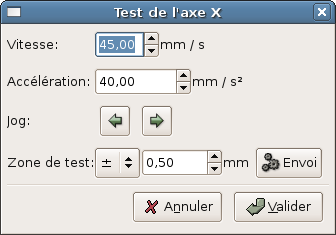

Avec Stepconf il est facile de définir certaines valeurs comme celles de l’accélération et de la vitesse. Entrez d’abord les éléments corrects pour les Pas moteur, les Micropas, les Poulies, et le pas de vis. Puis entrez une valeur aproximative de Vitesse. Enfin, cliquez sur Tester cet axe.

2.1. Définir la vitesse maximum

Commencez avec une faible valeur d’accélération (par exemple, 2 in/s2 ou 50mm/s2) et la vitesse que vous espérez atteindre. À l’aide des boutons de jog, positionnez l’axe vers son centre. Soyez prudent, car avec peu d’accélération, l’axe peut prendre une surprenante longueur pour ralentir et s’arrêter.

Après avoir mesuré les longueurs de déplacement disponibles dans chaque direction, entrez la moyenne de ces distances dans la zone test, en gardant à l’esprit que, après un décrochage le moteur peut repartir dans la direction inattendue. Cliquez sur Envoi . La machine va commencer à faire des allers et retours sur cet axe. Dans cet essai, il est important que la combinaison entre l’accélération et la zone de test, permette à la machine d’atteindre la vitesse sélectionnée et de s’y déplacer sur, au moins, une courte distance (plus cette distance sera longue, meilleur sera le test). La formule: distance=0.5*vitesse*vitesse/accélération donne la distance minimum requise avec les vitesse et accélération spécifiées. Il est souhaitable de pousser sur la table dans la direction inverse du mouvement pour simuler les efforts de coupe. Si la machine cale, réduire la vitesse et relancer le test.

Si la machine ne présente aucun décrochage, cliquez sur le bouton Exécuter . L’axe revient alors à sa position de départ. Si cette position est incorrecte, c’est que l’axe a calé ou a perdu des pas au cours de l’essai. Réduire la vitesse et relancer le test. Si la machine ne se déplace pas, cale, ou perd des pas même à faible vitesse, vérifiez les éléments suivants:

-

Timings des impulsions de pas corrects

-

Brochage des sorties correct, inclus les cases Inverser des pins du port

-

Câbles blindés et correctement raccordés

-

Problème physique avec le moteur, le couplage du moteur, l'écrou de la vis, point dur des glissières, etc.

Une fois que vous avez trouvé une vitesse à laquelle l’axe ne perd plus de pas et à laquelle les mesures sont exactes pendant le test, réduisez la de 10% et utilisez la comme vitesse maximum pour cet axe.

2.2. Définir l’accélération maximum

Avec la vitesse maximale que vous avez trouvé à l'étape précédente, entrez une valeur d’accélération approximative. Procédez comme pour la vitesse, en ajustant la valeur d’accélération en plus ou en moins selon le résultat. Dans cet essai, il est important que la combinaison de l’accélération et de la zone test permette à la machine d’atteindre la vitesse sélectionnée. Une fois que vous avez trouvé une valeur à laquelle l’axe ne perd plus de pas pendant le test, la réduire de 10% et l’utiliser comme accélération maximale pour cet axe.

3. Définir la calibration de la broche

Entrez les valeurs suivantes dans la page de configuration de la broche:

| Vitesse 1: | 0 | PWM 1: | 0 |

|---|---|---|---|

Vitesse 2: |

1000 |

PWM 1: |

1 |

Finissez les étapes suivantes de la configuration, puis lancez EMC2 avec votre configuration. Mettez la machine en marche et allez dans l’onglet Données manuelles. démarrez le moteur de broche en entrant: M3 S100. Modifiez la vitesse de broche avec différentes valeurs comme: S800. Les valeurs permises vont de 1 à 1000.

Pour deux différentes valeurs de S xxx, mesurez la vitesse de rotation réelle de la broche en tours/mn. Enregistrez ces vitesses réelles de la broche. Relancez Stepconf. Pour les Vitesses, entrez les valeurs réelles mesurées et pour les PWM, entrez la valeur `S`xxx divisée par 1000.

Parce que la plupart des interfaces ne sont pas linéaires dans leurs courbes de réponse, il est préférable de:

-

S’assurer que les deux points de mesure des vitesses en tr/mn ne soient pas trop rapprochés

-

S’assurer que les deux vitesses utilisées sont dans la gamme des vitesses utilisées généralement par la machine.

Par exemple, si votre broche tourne entre 0tr/mn et 8000tr/mn, mais que vous l’utilisez généralement entre 400tr/mn et 4000tr/mn, prenez alors des valeurs qui donneront 1600tr/mn et 2800tr/mn.

4. Fin de course des axes, position de l’origine machine et emplacements des contacts d’origine machine

La course de chaque axe est bien délimitée. Les extrémités physiques d’une course sont appelées *les butées mécanique*s.

Avant la butée mécanique se trouve un contact de fin de course . Si ce contact est rencontré pendant les opérations normales, EMC coupe la puissance du moteur. La distance entre le fin de course et la butée mécanique doit être suffisante pour permettre au moteur, dont la puissance a été coupée, de s’arrêter malgré l’inertie du mobile.

Avant le contact de fin de course se trouve une limite soft . Cette limite logicielle est introduite après la prise d’origine machine. Si une commande manuelle ou un programme gcode dépasse cette limite, ils ne seront pas éxécutés. Si un mouvement en jog cherche à dépasser la limite logicielle, il sera interrompu sur cette limite.

Le contact d’origine machine peut être positionné n’importe où, le long d’une course (entre les butées mécaniques).

Si aucun mécanisme externe ne désactive la puissance moteur quand un contact de limite est enfoncé, un des contacts de fin de course peut être utilisé comme contact d’origine machine.

La position zéro est la position correspondante au 0 de l’axe dans le système de coordonnées machine. Habituellement la position zéro doit se trouver entre les deux limites soft . Sur les tours, le mode vitesse de surface constante requiert que la coordonnée X=0 corresponde au centre de rotation de la broche quand aucun correcteur d’outil n’est actif.

La position de l’origine est la position, située le long de l’axe, sur laquelle le mobile sera déplacé à la fin de la séquence de prise d’origine. Cette position doit se situer entre les limites soft. En particulier, la position de l’origine ne doit jamais être égale à une limite soft.

a diagram of all these limits would be nice

4.1. Travail sans contact de fin de course

Une machine peut être utilisée sans contact de fin de course. Dans ce cas, seules les limites soft empêcheront la machine d’atteindre les butées mécaniques. Les limites soft n’opérent qu’après que la POM soit faite sur la machine. Puisqu’il n’y a pas de contact, la machine doit être déplacée à la main et à l’oeil, à sa position d’origine machine avant de presser le bouton POM des axes ou le sous-menu Machine->Prises d'origines machine->POM de l'axe.

4.2. Travail sans contact d’origine machine

Un machine peut être utilisée sans contact d’origine machine. Si la machine dispose de contacts de fin de courses, mais pas de contact d’origine machine, il est préférable d’utiliser le contact de fin de course comme contact d’origine machine (exemple, choisissez Limite mini + origine X dans le réglage du port). Si la machine ne dispose d’aucun contact, ou que le contact de fin de course n’est pas utilisable pour une autre raison, alors la prise d’origine machine peut être réalisée à la main. Faire la prise d’origine à la main n’est certes pas aussi reproductible que sur des contacts, mais elle permet tout de même aux limites soft d'être utilisables.

5. Test de latence

Faire générer les impulsions de pas au logiciel présente un grand avantage, c’est gratuit. Quasiment chaque PC dispose d’un port parallèle capable de sortir sur ses broches les signaux de pas générés par le logiciel. Cependant, les générateurs d’impulsions logiciels ont aussi quelques désavantages:

-

Leur fréquence maximum est limitée

-

Les trains d’impulsions générés sont irréguliers

-

Ils chargent le processeur

Le temps de latence est le temps nécessaire au PC pour arrêter ce qu’il est en train de faire pour répondre à une requête externe. Dans notre cas, la requête est le «battement de coeur» périodique qui sert de référence pour les impulsions de pas. Plus la latence est basse, plus le coeur pourra battre vite et donc, plus rapides et plus douces seront les impulsions de pas.

Le temps de latence est beaucoup plus important que la vitesse du µP. Un vieux Pentium II qui répond aux interruptions avec 10 microsecondes entre chacune peut donner de meilleurs résultats qu’un rapide P4 en Hyperthreading.

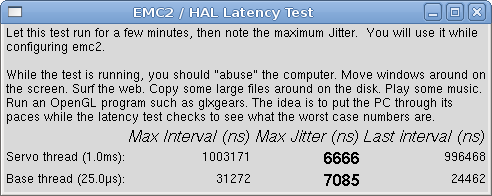

Le CPU n’est pas le seul facteur déterminant le temps de latence. Les cartes mères, les cartes vidéo, les ports USB et de nombreuses autres choses peuvent détériorer le temps de latence. La meilleure façon de savoir ce qu’il en est sur votre PC est de lancer un latency test de HAL.

Pour exécuter le test, il suffit d’ouvrir une console et de taper: latency-test . Vous devriez voir quelque chose comme ceci:

Pendant que le test est en cours d’exécution, il faut «abuser» de l’ordinateur. Déplacez les fenêtres sur l'écran. Connectez vous à l’Internet. Copiez quelques gros fichiers sur le disque dur. Jouer de la musique. Lancez une démo OpenGL telle que glxgears . L’idée est de charger le PC au maximum pour que le temps de latence soit mesuré dans le pire des cas. ` Ne pas exécuter EMC2 ou Stepconf pendant que latency-test est en cours d’exécution.`

Le chiffre max jitter dans cet exemple est de 17894 nanosecondes, soit 17.9 microsecondes. Enregistrer ce chiffre et entrez le dans Stepconf quand il le demande.

Dans cet exemple de test de latence il n’a fallu que quelques secondes pour afficher cette valeur. Vous devrez peut être lancer le test pendant plusieurs minutes. Parfois même, dans le pire des cas, rien ne provoque de latence ou seulement des actions particulières. Par exemple, une carte mère Intel marchait très bien la plupart du temps, mais toutes les 64 secondes elle avait une très mauvaise latence de 300µs. Heureusement, il existe un correctif (voir Fixing Dapper SMI Issues)

Alors, que signifient les résultats ? Si le résultat de votre Max Jitter est en dessous d’environ 15-20 microsecondes (15000-20000 nanosecondes), l’ordinateur pourra donner d’excellents résultats avec la génération logicielle des pas. Si le temps de latence est à plus de 30-50 microsecondes, vous aurez de bons résultats, mais la vitesse maximum sera un peu décevante, spécialement si vous utilisez des micropas ou si le pas de votre vis est fin. Si les résultats sont de 100uS ou plus (100,000 nanosecondes), alors le PC n’est pas un bon candidat à la génération des pas. Les résultats supérieurs à 1 milliseconde (1,000,000 nanosecondes) éliminent, dans tous les cas, ce PC pour faire tourner EMC, en utilisant des micropas ou pas.

Notez que si vous obtenez une latence élevée, il peut être possible de l’améliorer. Un PC avait une très mauvaise latence (plusieurs millisecondes) en utilisant la carte graphique interne. Un carte graphique Matrox d’occasion à $5US a résolu le problème. EMC n’exige pas de matériel de pointe.

6. Câblage des contacts de fin de course et d’origine machine

Le câblage idéal des contacts externes serait une entrée par contact. Toutefois, un seul port parallèle d’ordinateur offre un total de 5 entrées, alors qu’il n’y a pas moins de 9 contacts sur une machine 3 axes. Au lieu de cela, plusieurs contacts seront câblés ensemble de diverses façons afin de nécessiter un plus petit nombre d’entrées.

Les figures ci-dessous montrent l’idée générale du câblage de plusieurs contacts à une seule broche d’entrée. Dans chaque cas, lorsqu’un contact est actionné, la valeur vue sur l’entrée va passer d’une logique haute à une logique basse. Cependant, EMC s’attend à une valeur VRAIE quand un contact est fermé, de sorte que les cases Inverser correspondantes devront être cochées sur la page de réglage du port parallèle.

.[[cap:Cablage NO]]Câblage de contacts NO en parallèle (schéma simplifié)

Les combinaisons suivantes sont permises dans Stepconf:

-

Les contacts d’origine machine de tous les axes combinés

-

Les contacts de fin de course de tous les axes combinés

-

Les contacts de fin de course d’un seul axe combinés

-

Les contacts de fin de course et le contact d’origine machine d’un seul axe combinés

-

Un seul contact de fin de course et le contact d’origine machine d’un seul axe combinés

Les deux dernières combinaisons sont également appropriées quand le type contact + origine est utilisé.