Table of Contents

- 1. Avant-propos

- I. Avant-propos

- II. Les concepts

- III. Les interfaces utilisateur

- IV. L’utilisation d’EMC2

- 8. Vue d’ensemble d’un centre d’usinage

- 9. Vue d’ensemble du langage

- 10. Ordre d’exécution

- 11. G-Code: Bonnes pratiques

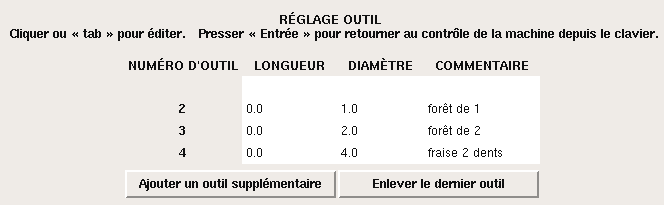

- 12. Fichier d’outils et compensations

- 13. G Codes

- 14. M Codes

- 15. O Codes

- 16. Autres Codes

- 17. Différences entre le g-code d’EMC2 et le RS274NGC

- 18. Fichier d’outils et compensations

- 19. Systèmes de coordonnées et décalage G92

- 20. Spécificités des tours

- V. Quelques exemples

- VI. Diagnostic

- VII. Annexes

- VIII. Index de l’ouvrage

NOTICE

As of 2011-01-16, the French version of the EMC2 documentation is 2 years out of date due to not having a translator available.

It’s recommended to use the English documentation whenever possible.

If you wish to provide updated French translation of EMC2, please contact us.

AVIS

Au 2011-01-16, la version française de la documentation EMC2 est de 2 ans à la date d'échéance pour ne pas avoir un traducteur disponible.

Il est recommandé d’utiliser la documentation en anglais chaque fois que possible.

Si vous souhaitez fournir des mises à jour traduction française d’EMC2, s’il vous plaît contactez-nous.

This handbook is a work in progress. If you are able to help with writing, editing, or graphic preparation please contact any member of the writing team or join and send an email to emc-users@lists.sourceforge.net.

Copyright (c) 2000-9 LinuxCNC.org

Permission is granted to copy, distribute and/or modify this document under the terms of the GNU Free Documentation License, Version 1.1 or any later version published by the Free Software Foundation; with no Invariant Sections, no Front-Cover Texts, and one Back-Cover Text: This EMC Handbook is the product of several authors writing for linuxCNC.org. As you find it to be of value in your work, we invite you to contribute to its revision and growth.A copy of the license is included in the section entitled GNU Free Documentation License. If you do not find the license you may order a copy from Free Software Foundation, Inc. 59 Temple Place, Suite 330 Boston, MA 02111-1307

EMC2 est souple et modulaire. Ces attributs l’ont fait apparaître à certains comme un brouillon de petits morceaux confus, ils se sont demandé pourquoi il en était ainsi. Cette page tente de répondre à cette question avant que vous lecteurs, ne plongiez dedans pour vous faire votre propre idée.

EMC a débuté à l’institut national des standards et des technologies des Etats Unis, le NIST. Il a mûri comme un logiciel fonctionnant sur le système d’exploitation Unix. Unix le rendait différent. Très tôt des développeurs Unix ont apporté une série d’idées concernant l'écriture du code, c’est devenu une écriture selon «la tradition d’Unix». Les premiers auteurs d’EMC ont suivi cette voie.

Eric S. Raymond, dans son livre The Art of Unix Programming, résume la philosophie Unix par la philosophie largement utilisée en ingéniérie, le principe KISS Keep it Simple, Stupid Reste Simple, Crétin ou Sois Simple et Concis. Puis il décrit sa vision selon laquelle cette philosophie globale s'applique en tant que norme culturelle Unix, bien qu'on trouve sans surprise de graves entorses à la plupart des règles Unix suivantes:

- Règle de modularité: Ecrire des éléments simples reliés par de bonnes interfaces.

- Règle de clarté: La Clarté vaut mieux que l’ingéniosité.

- Règle de composition: Concevoir des programmes qui peuvent être reliés à d’autres programmes.

Règle de séparation: Séparer les règles du fonctionnement; Séparer les interfaces du mécanisme.[1]

- Raymond offre d’autres règles mais ces quatre décrivent les caractéristiques essentielles du système de contrôle de mouvement EMC2.

La règle de Modularité est critique. Tout au long de ces manuels, vous trouverez des discussions à propos de l’interpréteur ou à propos des planificateurs de tâche ou de mouvement ou encore à propos de HAL. Chacun d’eux est un module ou un ensemble de modules. Cette modularité vous permettra de ne connecter entre elles que les parties dont vous avez besoin pour le bon fonctionnement de votre machine.

La règle de clarté est essentielle. EMC2 est en perpétuelle évolution, il n’est pas terminé et ne le sera jamais. Il est assez complet pour piloter toutes les machines que nous avons voulu qu’il pilote. Une bonne partie de cette évolution est atteinte parce que les utilisateurs et les développeurs peuvent voir le travail des autres et construire sur ce qui est déjà fait.

La règle de composition nous permet de concevoir et de construire un contrôleur à partir des nombreux modules existants, en les rendant connectables entre eux. Nous obtenons cette connectivité en appliquant une interface standard à tous les modules et en suivant ce standard.

La règle de séparation exige que chaque petite chose soit faite par une partie distincte. En séparant les fonctions, le dépannage est rendu plus aisé, le remplacement de modules par d’autres peut être fait à l’intérieur du système et la comparaison s’effectuer facilement.

Qu’apporte la fameuse «tradition d’Unix» à vous, utilisateurs d’EMC2. Elle signifie que vous pourrez faire des choix sur la façon d’utiliser le système. Beaucoup de ces choix affecteront les parties intégrées à la machine, mais beaucoup également affecteront la manière dont vous utiliserez votre machine. Au cours de votre lecture, vous trouverez différents endroits où vous pourrez faire des comparaisons. Finalement vous pourrez dire «J’utiliserai cette interface plutôt que telle autre» ou, «J'écrirai cette nouvelle partie de telle manière plutôt que de telle autre.» Tout au long de ces manuels nous décrirons l'étendue des possibilités d’EMC2 actuellement disponibles.

Puisque vous commencez votre voyage dans l’utilisation d’EMC2 nous vous proposons ces deux citations:[2]

- "Unix n’a pas été conçu pour empêcher ses utilisateurs de commettre des actes stupides, car cela les empêcherait aussi de réaliser des actes ingénieux." Doug Gwyn

- "Unix est convivial. Cependant Unix ne précise pas vraiment avec qui." Steven King

[1] Trouvé sur http://fr.wikipedia.org/wiki/Philosophie_d%27Unix le 09/09/2008

[2] Trouvé sur http://fr.wikipedia.org/wiki/Philosophie_d%27Unix le 06/07/2008

Ce document est centré sur l’utilisation d’EMC2, il est plutôt destiné aux lecteurs l’ayant déjà installé et configuré. Quelques informations sur l’installation sont données dans les chapitres suivants. La documentation complète sur l’installation et la configuration se trouve dans le manuel de l’intégrateur.

Le terme CNC a pris beaucoup de sens différents au cours des années. Dans les débuts, la CNC a consisté à remplacer les mains de l’opérateur par des moteurs, lesquels suivaient des commandes reproduisant au mieux les mouvements d’un opérateur tournant les manivelles. De ces premières machines, un langage de contrôle de l’outil est né, puis a grandi. Ce langage est appellé RS274 dont différentes variantes ont été proposées. Des ajouts lui ont été apportés par les fabricants de machines-outils et de contrôleurs pour répondre aux besoins spécifiques de leurs machines. Pour qu’une machine puisse changer d’outil pendant l’exécution d’un programme il est nécessaire de disposer de commandes de changement d’outil. Si un chargeur de pièces doit installer un nouveau brut, il est également nécessaire d’avoir les commandes permettant de gérer ce type de matériel. Comme tous les langages, RS274 a évolué au fil du temps. Actuellement plusieurs dialectes existent. En général, chaque fabricant de machines-outils essaye de rester cohérent avec ses lignes de produits mais il arrive que des commandes produisent des effets complétement différents d’une machine à une autre.

Très récemment le langage de CNC a été masqué derrière différents symboles de programmation se référant à un “Langage [3] de programmation conversationnel.” Une caractéristique commune de ces types de programmation est la sélection d’une forme ou d’une géomètrie et l’ajout de valeurs pour les coins, les limites, ou les caractéristiques de cette géomètrie.

L’usage du Dessin Assisté par Ordinateur a également eux un impact sur les langages de programmation CNC. Les dessins réalisés en DAO étant sauvegardés sous forme de listes de données avec les variables associées à chaque géomètrie, ces listes sont facilement interprétées dans le G-Code. Les interpréteurs qui réalisent ce travail sont appelés des programmes de CAM (Computer Aided Machining).

Ce sont des convertisseurs de DAO, l’ensemble des logiciels de dessin, comme Corel et presque la totalité des programmes graphiques, fournissent des fichiers pouvant être convertis. Ces convertisseurs ont été écrits pour lire un fichier d’une image bitmap, en trames ou vectorielle et la transformer en un fichier G-Code pouvant être lancé sur une machine CNC.

Vous vous demandez peut être, “Pourquoi ai-je besoin de savoir celà?” La réponse est que dans sa forme actuelle EMC2 ne peut pas utiliser directement, pour l’usinage, un fichier non converti issu d’une DAO, ni aucune image. EMC2 utilise une variante du premier langage CNC nommée RS274NGC. (pour Next Generation Controller). Toutes les commandes passées à EMC2 doivent l'être dans une forme reconnue par son interpréteur RS274NGC. Ce qui signifie que si vous voulez usiner une pièce déssinée dans un programme graphique ou de dessin, vous devez également utiliser un programme capable de convertir le format du fichier de sortie de ce programme en un autre fichier dans le format reconnu et accepté par l’interpréteur d’EMC2. Il existe plusieurs programmes commerciaux effectuant cette tâche. Au moins un convertisseur (Ace) a été mis sous un type de copyright le rendant disponible au public.

Il y a eux de récentes discussions à propos de l'écriture d’une interface «conversationelle» ou géomètrique, permettant à l’opérateur d’entrer les programmes plus ou moins de la même façon que sur certains contrôleurs propriétaires modernes, mais c’est encore loin.

Le code d’EMC2 peut être compilé sur la plupart des distributions GNU-Linux (sous réserve que son noyau ait été patché avec une extension temps réel). En plus du code source, certaines distributions binaires sont disponibles. Le dernier paquet a été créé autour d’une distribution Ubuntu qui est une ditribution GNU-Linux. Ubuntu est la distribution la plus appréciée par les utilisateurs de Linux novices, elle est considérée comme étant trés facile à utiliser. En plus de celà, il existe pour elle un grand nombre de sites d’entraide dans le monde entier. Installer EMC2 sur cette distribution est extrêmement simple, voir la section ???

EMC2 ne fonctionne pas sur les systèmes d’exploitation Microsoft ™. La raison en est qu’EMC2 requiert un environnement temps réel pour son planificateur de mouvements et ses générateurs de pas. Il bénéficie aussi de l’excellente stabilité et des performances nettement meilleures du système d’exploitation Linux.

EMC2 est un peu plus que juste un autre programme de fraiseuse CNC . Il est capable de contrôler des machines-outils, des robots ou d’autres automatismes. Il est capable de contrôler des servomoteurs, des moteurs pas à pas, des relais ainsi que d’autres mécanismes relatifs aux machines-outils. Dans ce manuel nous nous concentrerons seulement sur de petites machines mais aux possibilités impressionnantes, les mini fraiseuses.

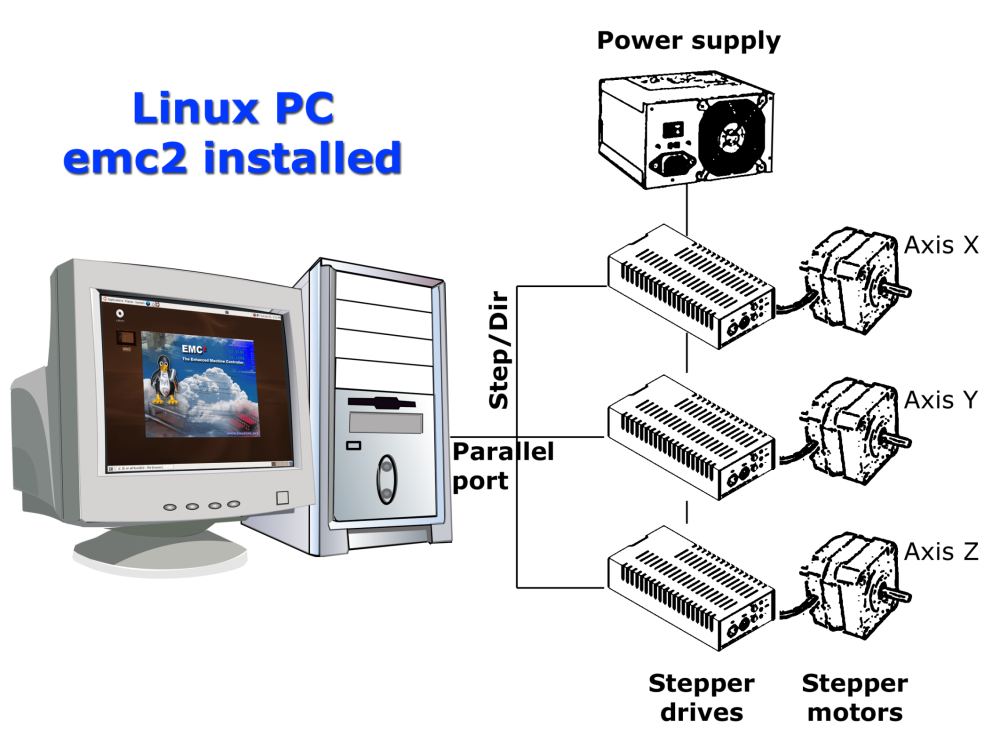

La figure [fig:Machine-typique] montre un simple diagramme bloc représentant une machine 3 axes typique comme EMC2 les aime. Cette figure montre un système basé sur des moteurs pas à pas. Le PC, tournant sous Linux contrôle les interfaces de puissance des moteurs pas à pas en leur envoyant des signaux au travers du port parallèle. Ces signaux (impulsionnels) font que la puissance adéquate est fournie aux moteurs. EMC2 peut également contrôler des servomoteurs via une interface de puissance pour servomoteurs ou utiliser le port parallèle étendu connecté à une carte de contrôle externe. Quand nous examinerons chacun des composants qui forment un système EMC2, nous nous référerons à cette machine typique.

Il y a quatre composants dans le logiciel EMC2: un controleur de mouvement (EMCMOT), un contrôleur d’entrées/sorties discrètes (EMCIO), un coordinateur d’exécution des tâches (EMCTASK) et une bibliothèque d’interfaces utilisateur, tant graphiques que textuelles. EMC2, pour prendre le contrôle complet d’une fraiseuse, il doit lancer chacun de ces quatre composants. Chaque composant sera brièvement décrit ci-dessous. En plus, il existe une couche appelée HAL (la couche d’abstraction du matériel), qui permet la configuration simple d’EMC2 sans qu’il soit besoin de le recompiler.

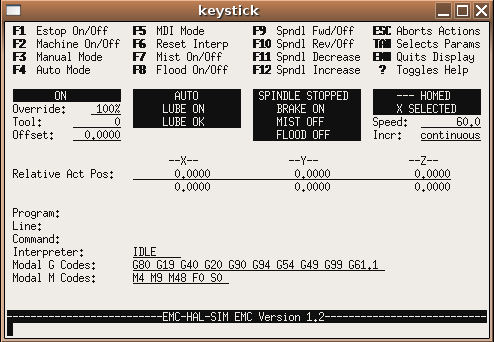

L’interface graphique est la partie d’EMC2 qui interragit avec l’opérateur de la machine-outil. EMC2 est fourni avec plusieurs interfaces utilisateurs graphiques:

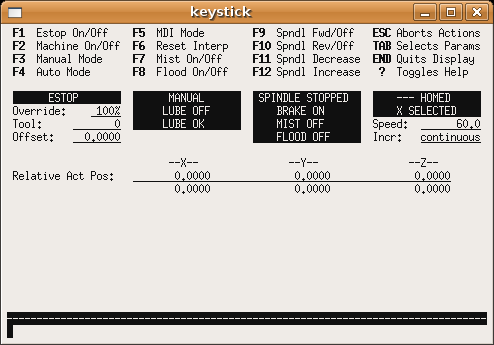

- Un écran graphique de type caractères nommé keystick [fig:L-interface Keystick]

- Un programme X Windows nommé xemc

- Deux GUI basées sur Tcl/Tk nommées tkemc [fig:L-interface graphique TkEmc] et mini [fig:L-interface graphique Mini].

- Une GUI basée sur OpenGL, avec prévisualisation du G-Code, appelée AXIS [fig:L-interface graphique d-AXIS]

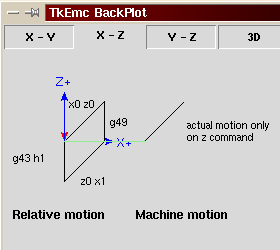

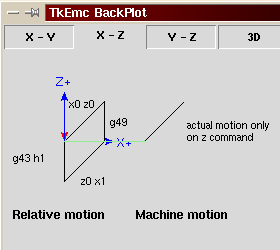

L’interface graphique TkEmc. Tkemc et Mini peuvent tourner sous Linux, Mac et Microsoft Windows si le langage de programmation Tcl/Tk a été préalablement installé. Les versions Mac et Microsoft Windows peuvent être connectées à EMC2 tournant sur une machine Linux temps réel via une connection réseau, permettant de visualiser la machine depuis un emplacement distant. Les instructions pour installer et configurer une telle connection entre un MAC ou une machine Micosoft et un PC sur lequel tourne EMC2 se trouvent dans le manuel de l’intégrateur.

Ce manuel ne prétend pas vous apprendre à utiliser un tour ou une fraiseuse. Devenir un opérateur expérimenté prends beaucoup de temps et demande beaucoup de travail. Un auteur a dit une fois, «Nous apprenons de l’expérience, si on la possède toute». Les outils cassés, les étaux attaqués et les cicatrices sont les preuves des leçons apprises. Une belle finition, des tolérances serrées et la prudence pendant le travail sont les preuves des leçons retenues. Aucune machine, aucun programme ne peut remplacer l’expérience humaine.

Maintenant que vous commencez à travailler avec le programme EMC2, vous devez vous placer dans la peau d’un opérateur. Vous devez être dans le rôle de quelqu’un qui a la charge d’une machine. C’est une machine qui attendra vos commandes puis qui exécutera les ordres que vous lui donnerez. Dans ces pages nous donnerons les explications qui vous aideront à devenir un bon opérateur de fraiseuse avec EMC2.

Quand EMC2 fonctionne, il existe trois différents modes majeurs pour entrer des commandes. Les modes Manuel, Auto et MDI. Passer d’un mode à un autre marque une grande différence dans le comportement d’EMC2. Des choses spécifiques à un mode ne peuvent pas être faites dans un autre. L’opérateur peut faire une prise d’origine sur un axe en mode manuel mais pas en mode auto ou MDI. L’opérateur peut lancer l’exécution complète d’un programme de G-codes en mode auto mais pas en mode manuel ni en MDI.

En mode manuel, chaque commande est entrée séparément. En termes humains une commande manuelle pourrait être «active l’arrosage» ou «jog l’axe X à 250 millimètres par minute.» C’est en gros équivalent à basculer un interrupteur ou à tourner la manivelle d’un axe. Ces commandes sont normalement contrôlées en pressant un bouton de l’interface graphique avec la souris ou en maintenant appuyée une touche du clavier. En mode auto, un bouton similaire ou l’appui d’une touche peuvent être utilisés pour charger ou lancer l’exécution complète d’un programme de G-codes stocké dans un fichier. En mode d’entrée de données manuelles (MDI) l’opérateur peut saisir un bloc de codes est dire à la machine de l’exécuter en pressant la touche <Return> ou <Entrée> du clavier.

Certaines commandes de mouvement sont disponibles et produisent les mêmes effets dans tous les modes. Il s’agit des commandes abort, estop et feed rate override. Ces commandes se dispensent d’explications.

L’interface utilisateur graphique AXIS supprime certaines distinctions entre Auto et les autres modes en rendant automatique la disponibilité des commandes, la plupart du temps. Il rend également floue la distinction entre Manuel et MDI parce que certaines commandes manuelles comme Toucher, sont également implémentées en envoyant une commande MDI.

Quand EMC2 fonctionne, chacun de ses modules maintient la conversation avec les autres et avec l’interface graphique. C’est à la charge de l’affichage de sélectionner quel flux d’information l’opérateur doit voir et de l’arranger sur son écran pour lui rendre facile à comprendre. Le point le plus important de l’affichage est peut être la possibilité de voir le fonctionnement interne d’EMC2. Vous devrez garder un oeil sur le mode d’affichage.

L’affichage du mode actif permet de savoir si il y a cohérence entre l’affichage et la position de chaque axe. La plupart des interfaces permettent à l’opérateur de lire la position actuelle ou commandée ainsi que la position machine ou relative.

- Machine

- C’est la position d’un axe par rapport à l’origine machine, après que la POM a été faite.

- Relative

- C’est la position relative d’un axe après qu’un ou plusieurs décalages aient été appliqués (pièce, outil, etc).

- Actuelle

- C’est la position réelle d’un axe en coordonnées machine ou relatives.

- Commandée

- C’est la position commandée sur laquelle l’axe doit aller.

Elles sont toutes exactement les mêmes si aucun décalage n’a été appliqué et qu’aucune bande morte n’a été paramètrée dans le fichier INI. La bande morte (Deadband) est une toute petite distance, supposée très proche — peut être une impulsion de pas ou un point de codeur.

Il est également important de voir tous les messages ou les codes d’erreur envoyés par EMC2. Ceux-ci sont utilisés pour demander que l’opérateur change l’outil, pour décrire les problèmes dans les programmes G-code ou indiquer pourquoi la machine s’est arrêtée.

Vous modifierez votre façon de travailler avec ces petits textes, vous apprendrez, petit à petit, comment ajuster et faire fonctionner votre machine avec le logiciel EMC2. Pendant que vous apprendrez à affiner les réglages, que vous travaillerez avec votre mini fraiseuse, vous penserez à d’autres applications et à d’autres possibilités. Ce seront les sujets d’autres manuels de linuxcnc.org.

Les unités peuvent prêter à confusion. Vous pouvez vous demander, “Vaut-il mieux travailler en pouces, en pieds, en centimètres, millimètres ou autre?” Plusieurs réponses sont possibles à cette question mais la meilleure est que ça marchera mieux dans l’unité avec laquelle vous avez choisi de configuré la machine.

Au niveau de la machine, chacun des axes est réglé avec une unité fixée dans une variable du fichier INI. Cette variable ressemble à ceci:

UNITS = inch

ou

UNITS = mm

Après avoir décidé de l’unité utilisée sur les axes, il faut indiquer à EMC2 combien d’impulsions moteur, ou de codeur, il doit envoyer ou lire pour produire un déplacement pour chaque unité de distance. Après celà, EMC2 sait compter les unités de distance. Cependant il est très important de comprendre que ce calcul de distance pour les axes est différent de la distance commandée dans le programme. Vous pouvez commander une distance en millimètres ou en pouces sans même penser aux unités car il existe des G-code permettant de basculer d’une unité métrique à une unité impériale.

[3] Un fabricant de machines, Hurco, clame avoir seul les droits de l’usage de ces symboles en programmation ainsi que de l’usage du terme conversationnel utilisé dans ce contexte.

Ce chapitre couvre les concepts importants qui doivent être assimilés avant d’essayer de démarrer un fichier de G-code.

La planification de trajectoire est en général, le moyen qui permet à EMC2 de suivre le chemin spécifié par le programme G-code, tout en restant dans les limites permises par la machine.

Un programme en G-code ne peut jamais être totalement suivi. Par exemple imaginez que vous spécifiez dans une ligne du programme les mouvements suivants:

G1 X10 F100 (G1 un mouvement linéaire, X10 la destination, F100 la vitesse)

En réalité, la totalité du mouvement ne peut pas être effectuée à F100, puisque la machine commence le mouvement à une vitesse nulle, elle doit accélérer pour se déplacer vers X=10, puis décélérer pour revenir à une vitesse nulle en fin de mouvement. Parfois une portion du mouvement se fera bien à F100, mais pour beaucoup de mouvements, spécialement les petits mouvements, la vitesse spécifiée ne sera jamais atteinte.

Les accélérations et décélérations de base décrite ici ne sont pas complexes et ne nécessite pas de compromis. Les contraintes des axes de la machine sont placés dans le fichier INI, comme la vitesse maximum de l’axe et l’accélération ne devant pas être dépassées par le planificateur de trajectoire.

Un problème plus compliqué est posé par le suivi du parcours. Quand vous programmez un angle droit en G-code, le planificateur de trajectoire peut suivre différents parcours, tous sont bons dans certains cas; il peut décélérer et s’arrêter exactement sur les coordonnées du sommet de l’angle, puis accélérer dans la direction perpendiculaire. Il peut également faire ce qui est appelé le mode «trajectoire continue», qui consiste à maintenir la vitesse d’avance en passant vers le sommet de l’angle, ce qui nécessite d’arrondir l’angle de façon à respecter les contraintes machine. Vous pouvez remarquer qu’il y a dans ce cas un compromis: vous pouvez ralentir pour avoir un meilleur suivi du parcours, ou conserver une vitesse d’avance élevée au détriment de la finesse des angles, du fait d’un moins bon suivi du parcours. Selon les particularités de l’usinage, du matériau, de l’outillage, etc., le programmeur devra décider du bon compromis.

Les commandes de contrôle de trajectoire sont les suivantes:

- G61

- (mode arrêt exact) G61 indique au planificateur de s’arrêter exactement à la fin de chaque segment. Le parcours sera suivi avec exactitude mais les arrêts complets de l’avance peuvent se révéler destructeurs pour la pièce ou l’outillage, selon les particularités de l’usinage.

- G64

- (mode trajectoire continue sans tolérance) G64 est juste une trajectoire continue, le «naive cam detector» n’est pas activé. G64 et G64 P0 indiquent au planificateur de sacrifier la précision de suivi du parcours pour conserver une vitesse d’avance élevée. Ce mode est nécessaire pour certains types de matériaux ou d’outillages pour lesquels l’arrêt exact est dangereux. Il peut très bien fonctionner tant que le programmeur garde à l’esprit que le parcours d’outil pourra être plus arrondi que celui indiqué par le programme.

- G64 Px.xxx

- (mode trajectoire continue avec tolérance) Ce mode active le «naive cam detector» et active le mode trajectoire continue avec tolérance. Si vous utilisez le millimètre comme unité et programmez G64 P1.27, vous dites au planificateur que vous souhaitez une vitesse d’avance continue, mais qu’aux coins programmés vous voulez un ralentissement suffisant pour que le parcours de l’outil puisse rester à moins de 1.27mm du parcours programmé. L’amplitude exacte du ralentissement dépend de la géométrie de l’angle programmé et des contraintes machine, mais la seule chose dont le programmeur ait à se soucier est la tolérance, ce qui lui donne le contrôle complet des compromis du suivi de parcours. La tolérance de ce mode peut être modifiée tout au long du programme si nécessaire. Attention: spécifier un G64 P0 aura le même effet qu’un G64 seul (voir ci-dessus), c’est rendu nécessaire pour conserver la compatibilité ascendante avec les anciens programmes G-code.

- Trajectoire continue sans tolérance

- Le point contrôlé touchera chaque mouvement spécifié à au moins un point. La machine ne pourra jamais se déplacer à une vitesse d’avance telle qu’elle ne puisse pas s’arrêter avec précision à la fin du mouvement en cours (ou du prochain mouvement, si vous mettez en pause lorsque la trajectoire est déjà commencée). La distance avec le point final du mouvement est aussi grande que nécessaire pour maintenir la meilleure vitesse d’avance possible pendant le parcours.

- Naive Cam Detector

- «» Les mouvements successifs en G1, concernant uniquement les axes XYZ, dont la déviation par rapport à une ligne droite est inférieur à P, sont fusionnés en une seule ligne droite. Ce mouvement fusionné remplace les mouvements individuels en G1 pour obtenir une nouvelle trajectoire avec tolérance. Entre les mouvements successifs, le point contrôlé ne passera jamais à plus de P- du point final du mouvement en cours. Le point contrôlé touchera au moins un point de chacun des mouvements. La machine ne pourra jamais se déplacer à une vitesse ne lui permettant pas de venir s’arrêter exactement à la fin du mouvement actuel (ou du prochain mouvement, si vous mettez en pause lorsque la trajectoire est déjà commencée).

Assurez-vous que les mouvements soient «assez longs» pour convenir à votre machine/matériel. Principalement en raison de la règle selon laquelle «la machine ne pourra jamais se déplacer à une vitesse ne lui permettant pas de venir s’arrêter complètement à la fin du mouvement actuel», il y a une longueur minimale de déplacement permettant à la machine d’atteindre la vitesse demandée avec un réglage d’accélération donné.

Les phases d’accélération et de décélération utilisent chacune la moitié de la variable MAX_ACCELERATION du fichier .ini. Avec une trajectoire continue c’est exactement inversé, ce qui fait que l’accélération totale de l’axe est égal à la variablee MAX_ACCELERATION. Dans d’autres cas, l’accélération actuelle de la machine est un peu inférieure à celle du fichier ini.

Pour maintenir la vitesse d’avance, le mouvement doit être plus long que la distance qui lui est nécessaire pour accélérer de zéro à la vitesse souhaitée, puis de décélérer pour s’arrêter. En utilisant A comme étant 1/2 de la variable MAX_ACCELERATION et F comme étant la vitesse d’avance en unités par seconde, le temps d’accélération sera ta=F/A et la distance d’accélération sera da=(1/2)*F*ta. Les temps et distance de décélération sont les mêmes, ce qui fait que la distance critique dc=da+dd=2*da=F/A.

Par exemple, pour une vitesse d’avance de 25mm par seconde et une accélération de 250mm/sec, la distance critique sera de 10/100=1mm. Pour une vitesse d’avance de 5mm par seconde, la distance critique ne serait que de 5/100 = .25mm.

Si vous avez un tour ou un axe rotatif, pour savoir comment la vitesse d’avance s’applique selon que l’axe est linéaire ou rotatif, lire et comprendre la section «vitesse d’avance»( [sub:-Vitesse-d-avance]) du manuel de l’utilisateur.

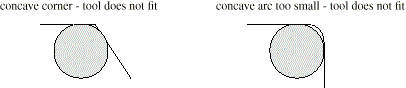

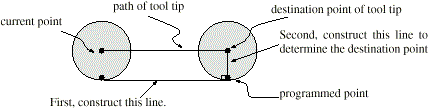

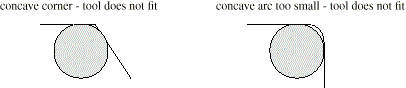

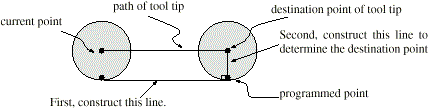

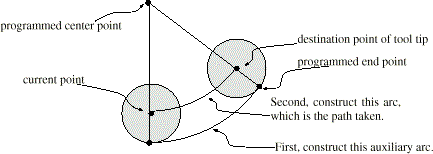

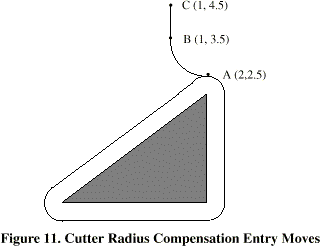

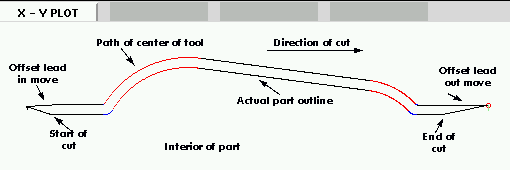

La compensation de rayon d’outil (G41/42) nécessite que l’outil puisse toucher tout au long de la trajectoire programmée sans interférer avec les mouvements d’entrée ou de sortie. Si c’est impossible avec le diamètre de l’outil courant, une erreur est signalée. Un diamètre d’outil inférieur est peut être utilisable sans erreur pour le même parcours. Ce qui signifie que quand ce type de problème se présente, il est possible de programmer un outil plus petit pour usiner le même parcours sans erreur. Voir la section compensation de rayon d’outil ( [sec:Compensation-rayon-d-outil]) pour plus d’informations.

Après le démarrage d’EMC2 chaque axe doit être référencé sur sont point d’origine machine avant tout mouvement ou commande MDI.

Pour déroger à ce comportement par défaut, ou pour utiliser l’interface Mini, il est possible d’ajuster l’option NO_FORCE_HOMING = 1 dans la section [TRAJ] du fichier ini.

Il existe plusieurs options pour effectuer un changement d’outil. Voir la section [EMCIO] dans le manuel de l’intégrateur pour les informations sur la configuration de ces options. Voir également les sections G28 [sub:G28,-G28.1:-Aller] et G30 [sub:G30,-G30.1:-Aller] du manuel de l’utilisateur.

- 4.1. Introduction

- 4.2. Pour commencer

- 4.3. Eléments de la fenêtre d’AXIS

- 4.4. Raccourcis clavier

- 4.5. emctop: Affichage de l'état d’EMC

- 4.6. mdi: Entrée de données en texte (MDI)

- 4.7. axis-remote: Commande à distance de l’interface graphique d’AXIS

- 4.8. hal_manualtoolchange: Dialogue de changement manuel d’outil

- 4.9. Modules en Python

- 4.10. Utiliser AXIS pour contrôler un tour CNC

- 4.11. Configuration avancée d’AXIS

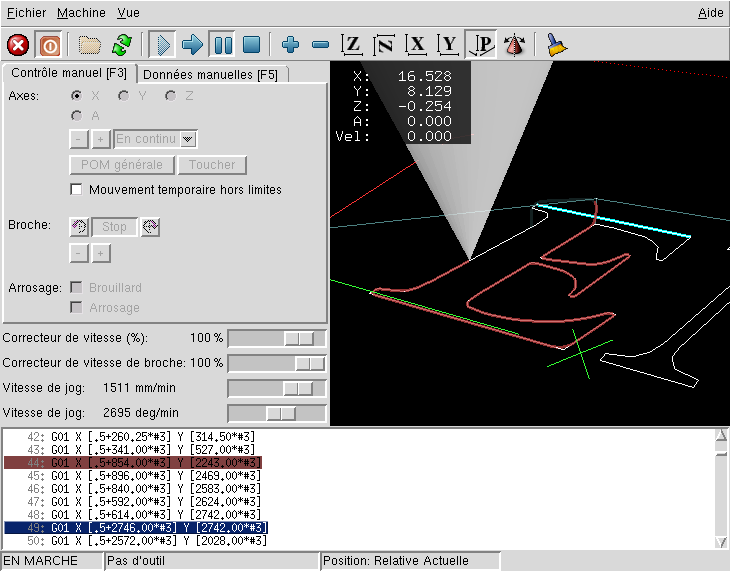

AXIS est une interface utilisateur graphique pour emc2, il offre un aperçu permanent du parcours de l’outil. Il est écrit en Python, utilise Tk et OpenGL pour l’affichage de l’interface graphique.

Pour choisir AXIS comme interface graphique d’emc2, éditez le fichier

.ini et dans la section [DISPLAY] changez la ligne DISPLAY comme

ceci:

DISPLAY = axis

Puis, lancez emc2 et choisissez le fichier ini. La configuration

simplifiée sim/axis.ini est déjà configurée pour utiliser AXIS comme

interface.

Quand vous démarrez AXIS, une fenêtre telle que celle de la figure [cap:Fenetre d-AXIS] s’ouvre.

- Lancez emc et sélectionnez un fichier de configuration.

- Relâchez le bouton d’arrêt d’urgence «A/U» et mettez la machine en marche.

- Faites les prises d’origine machine «POM» pour chacun des axes.

- Chargez un fichier d’usinage.

- Utilisez l’affichage du parcours d’outil pour vérifier que le programme est correct.

- Bridez le brut à usiner sur la table.

- Faites les prises d’origine pièce «POP» de chacun des axes avec le jog et en utilisant le bouton «Toucher».

- Lancez le programme.

- Pour usiner le même fichier une nouvelle fois, retournez à l'étape 6. Pour usiner un fichier différent, retournez à l'étape 4. Quand vous avez fini, quittez AXIS.

La fenêtre d’AXIS contient les éléments suivants:

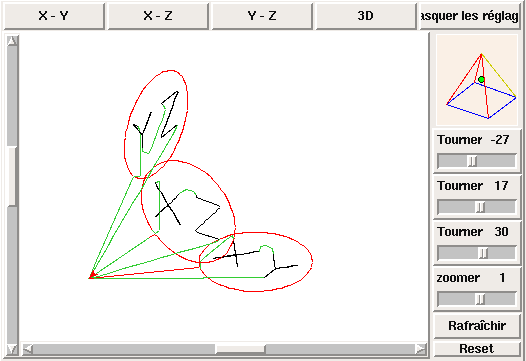

- Un espace d’affichage qui montre une pré-visualisation du fichier chargé (dans ce cas, «axis.ngc»), ainsi que la position courante du point programmé par la machine CNC. Plus tard, cette zone affichera le parcours de l’outil déplacé par la machine CNC, cette zone est appelée le parcours d’outil («backplot»)

- Une barre de menus, une barre d’outils, des curseurs et des onglets permettent d’effectuer différentes actions.

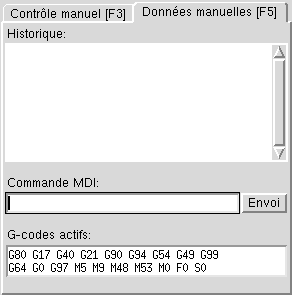

- L’onglet «Contrôle manuel», qui permet de faire des mouvements d’axe, de mettre la broche en rotation ou de l’arrêter, de mettre l’arrosage en marche ou de l’arrêter.

- L’onglet «Données manuelles» (aussi appelé MDI, où les blocs de programme G-code peuvent être entrés à la main, une ligne à la fois.

- Les curseurs «Correcteurs de vitesse», qui permettent d’augmenter ou de diminuer la vitesse de la fonction concernée.

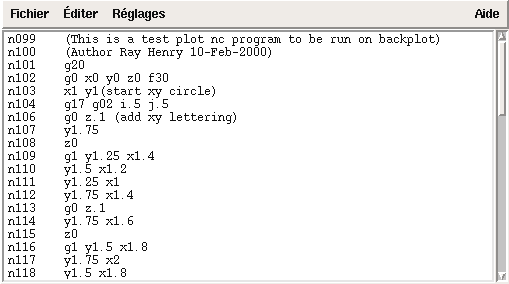

- Une zone de textes qui affiche le G-code du fichier chargé.

- Une barre d'état qui affiche l'état de la machine. Dans cette capture d'écran, la machine est en marche, aucun outil n’est monté, la position affichée est «relative» à l’origine machine (par opposition à une position «absolue») et «actuelle» (par opposition à une position «commandée»)

Signification des boutons, de gauche à droite:

-

«Arrêt d’urgence» (A/U) en Anglais

(E-Stop)

«Arrêt d’urgence» (A/U) en Anglais

(E-Stop)

-

Marche/Arrêt puissance machine

Marche/Arrêt puissance machine

-

Ouvrir un fichier

Ouvrir un fichier

-

Recharger le fichier courant

Recharger le fichier courant

-

Départ cycle

Départ cycle

-

Cycle en pas à pas

Cycle en pas à pas

-

Pause/Reprise

Pause/Reprise

-

Stopper l’exécution du programme

Stopper l’exécution du programme

-

Sauter ou non les lignes

commençant par "/"

Sauter ou non les lignes

commençant par "/"

-

Avec ou sans pause optionelle

Avec ou sans pause optionelle

-

Zoom plus

Zoom plus

-

Zoom moins

Zoom moins

-

Vue prédéfinie «Z» (vue de dessus)

Vue prédéfinie «Z» (vue de dessus)

-

Vue prédéfinie «Z basculée»

Vue prédéfinie «Z basculée»

-

Vue prédéfinie «X» (vue de côté)

Vue prédéfinie «X» (vue de côté)

-

Vue prédéfinie «Y» (vue de face)

Vue prédéfinie «Y» (vue de face)

-

Vue prédéfinie «P» (vue en perspective)

Vue prédéfinie «P» (vue en perspective)

-

Orienter la vue avec le bouton gauche

de la souris

Orienter la vue avec le bouton gauche

de la souris

-

Rafraîchir le parcours d’outil

Rafraîchir le parcours d’outil

L’affichage des coordonnées est situé en haut à gauche de l'écran

graphique. Il montre les positions de la machine. A gauche du nom de

l’axe, un symbole d’origine ( ) est visible

si la prise d’origine de l’axe a été faite. A droite du nom de l’axe,

un symbole de limite (

) est visible

si la prise d’origine de l’axe a été faite. A droite du nom de l’axe,

un symbole de limite ( ) est visible si

l’axe est sur un de ses capteurs de limite.

) est visible si

l’axe est sur un de ses capteurs de limite.

Pour interpréter correctement ces valeurs, référez vous à l’indicateur

«Position:» de la barre d'état. Si la position est «Absolue», alors les

valeurs affichées sont exprimées en coordonnées machine. Si la position

est «Relative», alors les valeurs affichées sont exprimées en

coordonnées relatives à la pièce. Quand les coordonnées affichées sont

relatives, une marque d’origine de couleur cyan est visible pour

représenter «l’origine machine»

( ). Si la position est

«Commandée», alors il s’agit de la position à atteindre — par exemple,

les coordonnées passées dans une commande

). Si la position est

«Commandée», alors il s’agit de la position à atteindre — par exemple,

les coordonnées passées dans une commande G0 . Si la position est

«Actuelle», alors il s’agit de la position à

laquelle la machine vient de se déplacer. Ces valeurs peuvent varier

pour certaines raisons: erreur de suivi, bande morte, résolution

d’encodeur ou taille de pas. Par exemple, si vous demandez un mouvement

à X 0.08 à votre fraiseuse, mais un pas du moteur fait 0.03, alors la

position «Commandée» sera de 0.08 mais la position «Actuelle» sera de

0.06 (2 pas) ou 0.09 (3 pas).

Quand un fichier est chargé, une vue du parcours d’outil qu’il

produira est visible dans la zone graphique. Les mouvements en vitesse

rapide (tels ceux produits par une commande G0 ) sont affichés en

lignes pointillées vertes. Les déplacements en

vitesse programmée (tels ceux produits par une commande G1 ) sont

affichés en lignes continues blanches. Les arrêts temporisés

(tels ceux produits par la commande G4) sont représentés par une

petite marque «X».

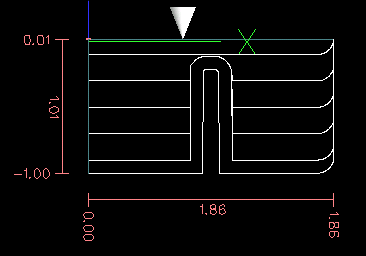

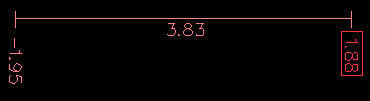

Les «étendues» du programme sont visibles pour chacun des axes. Aux extrémités de chacune, la plus petite et la plus grande valeur des coordonnées sont indiquées. Au milieu, la différence entre ces valeurs de coordonnées est visible. Sur la figure [cap:Fenetre d-AXIS], l'étendue des X du fichier va de -1.95 à 1.88 pouces, un total de 3.83 pouces.

Quand une coordonnée excède une «soft limits» établie dans le fichier .ini, la dimension correspondante est affichée dans une couleur différente. Ici, la limite maximale est dépassée sur l’axe X:

L’emplacement de la pointe de l’outil est indiqué par le «cône d’outil». Le cône d’outil ne donne pas d’indication sur la forme, la longueur ou le rayon de l’outil.

Quand un outil est chargé, (par exemple dans le MDI, avec la commande

T1 M6 ), le cône passe de cônique à cylindrique, il indique alors le

diamètre de l’outil lu dans le fichier de la table d’outil.

Quand la machine se déplace, elle laisse une trace appelée le tracé d’outil. La couleur des lignes indique le type de mouvement: Jaune pour les jogs, vert clair pour les mouvements en vitesse rapide, rouge pour les mouvements en vitesse d’avance programmée et magenta pour les mouvements circulaires en vitesse d’avance programmée.

Par un clic gauche sur une portion du parcours d’outil, la ligne sous la souris passe en surbrillance à la fois dans le graphique et dans le texte. Un clic droit dans une zone vide enlève la surbrillance.

En déplaçant la souris avec son bouton gauche appuyé, la vue est glissée sur l'écran.

En déplaçant la souris avec le bouton «Maj» enfoncé, ou en glissant avec la molette de la souris appuyée, la vue est tournée. Si une ligne du tracé est en surbrillance, elle devient le centre de rotation de la vue. Autrement, le centre de rotation est le milieu du fichier dans son ensemble.

En tournant la molette de la souris ou en glissant la souris avec son bouton droit enfoncé ou encore en glissant la souris avec son bouton gauche enfoncé et la touche «Ctrl» appuyée, le tracé sera zoomé en plus ou en moins.

En cliquant sur une des icônes de vue pré-définie de la barre d’outils, ou en pressant la touche «V», cette vue est sélectionnée.

Un clic gauche sur une ligne du programme passe la ligne en surbrillance à la fois dans la zone texte et dans la zone graphique.

Quand le programme est lancé, la ligne en cours d’exécution est en surbrillance rouge. Si aucune ligne n’est sélectionnée par l’utilisateur, le texte défile automatiquement pour toujours laisser la ligne courante visible.

Quand la machine est en marche mais qu’aucun programme n’est exécuté, les éléments graphiques de l’onglet «Contrôle manuel» peuvent être utilisés pour actionner le centre d’usinage ou mettre en marche et arrêter les différents organes de la machine.

Quand la machine n’est pas en marche ou quand un programme est en cours d’exécution, le contrôle manuel est indisponible.

Certains des éléments décrits plus bas ne sont pas disponibles sur

toutes les machines. Quand AXIS détecte qu’une «pin» particulière n’est

pas connectée dans le fichier HAL, l'élément correspondant de l’onglet

Contrôle manuel est supprimé. Par exemple, si la «pin HAL»

motion.spindle-brake n’est pas connectée, alors le bouton «Frein de

broche» n’apparaîtra

pas sur l'écran. Si la variable d’environnement

AXIS_NO_AUTOCONFIGURE est mise à 1, ce comportement est désactivé et

tous les boutons sont

visibles.

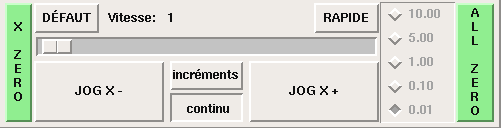

Les cases à cocher du groupe «Axes» permettent de choisir l’axe de la machine à actionner manuellement. Cette action s’appelle le «jog». Premièrement sélectionnez l’axe à actionner en cochant sa case. Puis cliquez le bouton «+» ou «-» selon le sens de déplacement souhaité. Les quatre premiers axes peuvent aussi être déplacés avec les touches fléchées pour (X et Y), Page précédente et Page suivante pour (Z) et les touches [ et ] pour (A).

Si «En continu» est sélectionné, le mouvement continuera tant que la touche ou le bouton resteront appuyés. Si une autre valeur est sélectionnée, la machine se déplacera juste de la distance affichée à chaque fois que la touche ou le bouton seront appuyés. Par défaut, les valeurs disponibles sont:

0.1000 0.0100 0.0010 0.0001

Le réglage du fichier .ini [DISPLAY]INCREMENTS[[Increments du jog]]

peut être utilisé pour remplacer ces valeurs par défaut. Ces valeurs

doivent contenir des nombres décimaux (ex. 0.1000) ou des nombres

fractionnaires (ex. 1/16), éventuellement suivis par une unité (une

parmi cm, mm, um, inch, in, ou mil). Si aucune unité n’est

spécifiée, les unités natives de la machine seront utilisées. Pour les

utilisateurs préférant les unités métriques, un bon réglage pourrait

être:

INCREMENTS = 10 um, 50 um, 0.1mm, 0.5mm, 1mm, 5mm, 10 mm

Pour les utilisateurs préférant les unités «impériales», un bon réglage pourrait être:

INCREMENTS = 1/4 in, 1/16 in, 1/32 in, 1/64 in, 1 mil, .1 mil

ou

INCREMENTS = .5 in, .1 in, 50 mil, 10 mil, 5 mil, 1 mil, .1 mil

Le mélange entre métrique et impérial est possible:

INCREMENTS = 1 inch, 1 mil, 1 cm, 1 mm, 1 um

Si votre machine a une séquence de prise d’origine machine définie, le bouton «POM générale» ou les touches Ctrl+origine lanceront cette séquence. Autrement, le bouton sera lu «Origine machine», et enverra l’axe courant à sa position d’origine. L’appui de la touche origine seule enverra l’axe courant à sa position d’origine même si une séquence de prise d’origines machine est définie. Selon votre configuration, la POM peut ajuster la valeur de la position de l’axe comme étant la position absolue 0.0, ou elle peut faire déplacer la machine vers une position d’origine spécifiée et avec l’usage de «capteurs d’origine».

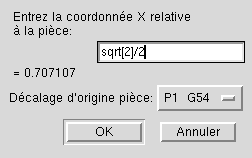

Si le bouton «Toucher» ou la touche Fin sont appuyés, le décalage d’origine pièce de l’axe actif, sur la figure [cap:Toucher]: P1 G54, prendra la valeur spécifiée dans le champ de la boite de dialogue. Les expressions peuvent être entrées en suivant les règles de programmation rs274ngc, sauf les variables qui ne peuvent pas être utilisées. La valeur résultante sera affichée sous le champ.

La case à cocher «Mouvement temporaire hors limites» permet un déplacement temporaire de la machine hors des limites physiques. Par exemple, pour ramener dans les limites, un axe engagé par erreur sur un fin de course.

Les boutons de la première rangée permettent de sélectionner la direction de rotation de la broche: Sens anti-horaire, Arrêt, Sens horaire. Les boutons de la rangée suivante augmentent ou diminuent la fréquence de rotation. La case à cocher de la troisième rangée permet d’engager ou de relâcher le frein de broche. Selon la configuration de votre machine, ces éléments n’apparaîtront peut être pas tous.

L’onglet d’entrée de données manuelles (encore appelé MDI, permet d’entrer manuellement et une par une, des lignes de programme en G-code. Quand la machine n’est pas en marche, ou quand un programme est en cours d’exécution, cet onglet n’est pas opérationnel.

Ce champ permet la saisie d’une ligne de commande à exécuter. La commande sera exécutée par l’appui de la touche «Entrée» ou un clic du bouton «Envoi».

En déplaçant le curseur, la vitesse de déplacement programmée peut

être modifiée. Par exemple, si un programme requiert une vitesse à

F60 et que le curseur est placé sur 120%, alors la vitesse

résultante

sera de 72.

En déplaçant ce curseur, la vitesse programmée de la broche peut être

modifiée. Par exemple, si un programme requiert une vitesse à F8000 et

que le curseur est placé sur 80%, alors la fréquence de rotation

résultante sera de 6400. Cet élément n’apparaît que si la «HAL pin»

motion.spindle-speed-out est connectée dans .ini.

En déplaçant ce curseur, la vitesse de jog peut être modifiée. Par exemple, si ce curseur est placé sur 100 mm/mn, alors un jog de 1 mm durera .6 secondes, ou 1/100 de minute. Du côté gauche du curseur (jog lent) l’espacement des valeurs est petit alors que du côté droit (jog rapide) l’espacement des valeurs est plus grand, cela permet une large étendue de vitesses de jog avec un contrôle plus fin du curseur dans les zones les plus importantes.

Sur les machines avec axes rotatifs, un second curseur de vitesse est présent. Il permet d’ajuster la vitesse de rotation des axes rotatifs (A, B et C).

La plupart des actions d’AXIS sont accessibles depuis le clavier. La liste complète des raccourcis clavier est disponible dans l’aide rapide d’AXIS qui s’affiche en cliquant sur Aide > Aide rapide . Beaucoup de ces raccourcis sont inaccessible en mode Entrées manuelles.

Les raccourcis clavier les plus fréquents sont visibles dans la table [cap:Raccourcis clavier usuels].

Table 4.1. Raccourcis clavier usuels

| Touches | Actions produites |

|---|---|

F1 | Bascule l’arrêt d’urgence |

F2 | Bascule le marche/arrêt machine |

`, 1 .. 9, 0 | Correcteurs de vitesse de 0% à 100% |

X, ` | Active le premier axe |

Y, 1 | Active le deuxième axe |

Z, 2 | Active le troisième axe |

A, 3 | Active le quatrième axe |

I | Sélection d’incrément du jog |

C | jog en mode continu |

Ctrl+origine | Lance une séquence de POM |

Fin | Toucher: valide l’offset G54 de l’axe actif |

Gauche, Droite | Jog du premier axe |

Up, Down | Jog du deuxième axe |

Pg Up, Pg Dn | Jog du troisième axe |

[, ] | Jog du quatrième axe |

O | Ouvrir un fichier |

Ctrl+R | Recharger le fichier courant |

R | Exécuter le programme |

P | Pause dans l’exécution du programme |

S | Reprise de l’exécution du programme |

ESC | Stopper l’exécution |

Ctrl+K | Raffraîchi le tracé d’outil |

V | Défilement cyclique des vues prédéfinies |

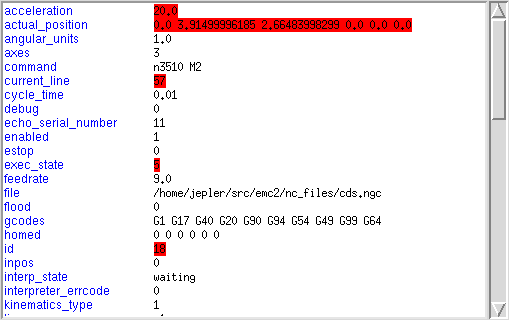

AXIS inclut un programme appelé «emctop» qui affiche en détail l'état d’emc. Ce programme est accessible dans le menu Machine > Fenêtre d'état d’emc2

Le nom de chaque entrée est affiché dans la colonne de gauche. La valeur courante de chaque entrée s’affiche dans la colonne de droite. Si la valeur a changé récemment, elle s’affiche en surbrillance rouge.

AXIS inclut un programme appelé «mdi», il permet d’envoyer des commandes à la session d’EMC2 en cours, sous forme de lignes de texte. Vous pouvez lancer ce programme en ouvrant une console et en tapant:

mdi /path/to/emc.nml

En cours d’exécution il affiche le prompt: MDI> . Quand une ligne

vide est entrée, la position courante de la machine

est affichée. Quand une commande est entrée, elle est passée à emc qui

l’exécute. Une courte session MDI est visible sur la figure

???.

AXIS inclut un programme appelé «axis-remote» qui permet d’envoyer

certaines commandes vers l’application AXIS fonctionnant à distance.

Les commandes disponibles sont visibles en faisant: axis-remote

--help pour vérifier qu’AXIS est en marche, inclure: (--ping),

charger un fichier, recharger le fichier courant avec: (--reload) et

quitter le programme AXIS avec: (--quit).

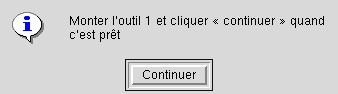

AXIS inclut un composant Hall appelé «hal_manualtoolchange», il ouvre

une fenêtre d’appel d’outil (Figure ???)

quand la commande M6 est invoquée. Dés que le bouton Continuer est

pressé, l’exécution du

programme reprend.

Le fichier de configuration .hal:

configs/sim/axis_manualtoolchange.hal montre les commandes HAL

nécessaires pour l’utilisation de ce

composant.

hal_manualtoolchange peut être utilisé même si l’interface graphique AXIS n’est pas en service.

La fenêtre de changement manuel d’outil[[cap:Changement manuel. d-outil]]

AXIS inclut plusieurs modules en Python qui peuvent être très utiles. Pour des informations complètes sur ces modules, faites: `«pydoc <nom du module>`» ou lisez son code source. Modules inclus:

-

emcfournit l’accès aux commandes d’emc, à son état et aux chaînes d’erreur -

gcodefournit l’accès à l’interpréteur rs274ngc -

rs274fournit des outils supplémentaires pour travailler sur les fichiers rs274ngc -

halpermet la création par l’utilisateur de composants de HAL écrits en Python -

_toglfournit des éléments OpenGL utilisables dans les applications Tkinter -

miniglfournit l’accès aux sous-ensembles d’OpenGL utilisés par AXIS

Pour utiliser ces modules dans vos propres scripts, assurez-vous que

le répertoire où ils se trouvent est dans le chemin d’accès des modules

Python. Avec une version installée d’EMC2, ça se fera automatiquement.

Avec une version installée en «in-place», ça peut être fait avec l’aide

de: scripts/emc-environment.

En incluant cette ligne dans le fichier ini le mode tour (lathe) sera sélectionné:

[DISPLAY]

L’axe «Y» ne sera pas visible dans l’affichage des coordonnées, la vue sera modifiée pour placer l’axe Z dans le sens gauche/droite et l’axe X dans le sens avant/arrière et différents éléments (tels que les icônes des vues prédéfinies) seront supprimés.

La touche «V» agit alors sur le zoom pour afficher le tracé complet du fichier chargé.

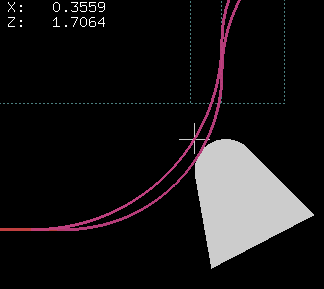

En mode tour (lathe), la forme de l’outil chargé est visible.

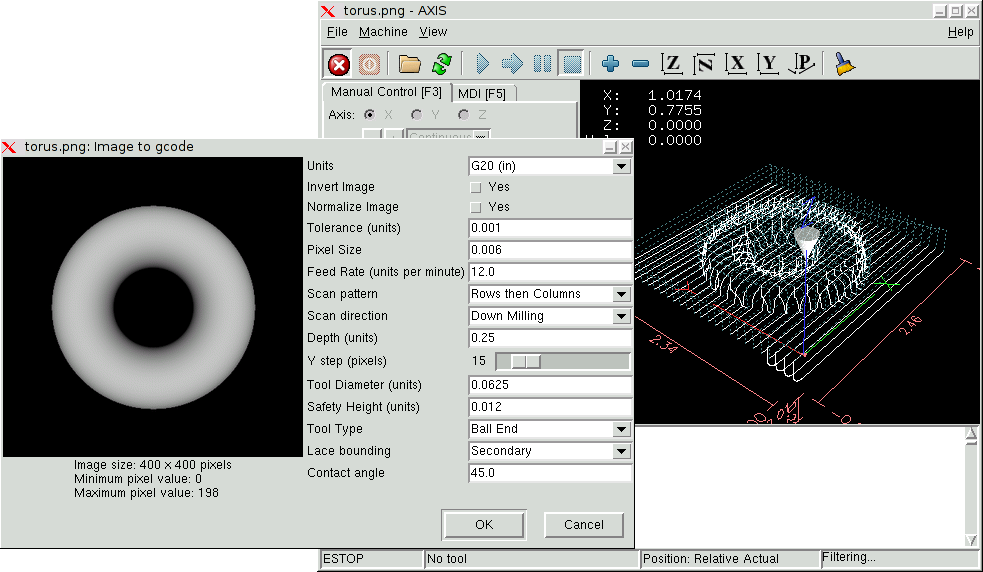

AXIS a la capacité d’envoyer des fichiers chargés à travers un «filtre

de programme». Ce filtre peut faire diverses tâches: Simple, comme

s’assurer que le programme se termine bien par un: 'M2 ' ou complexe,

comme détecter que l’entrée est une image et générer le

g-code qui permettra d’usiner sa forme.

La section [FILTER] du fichier ini défini comment les filtres

doivent agir. Premièrement,

pour chaque type de fichier, écrire une ligne: PROGRAM_EXTENSION

puis, spécifier le programme à exécuter pour chaque type de fichier.

Ce programme reçoit comme argument le nom du fichier d’entrée, il doit

produire le code selon le standard rs274ngc, en sortie. Les lignes de

cette sortie s’affichent alors dans la zone texte, le parcours d’outil

résultant est visible dans la zone graphique, enfin il sera exécuté

quand emc recevra la commande «Exécuter le programme». Les lignes

suivantes fournissent la possibilité d’utiliser «image-to-gcode», le

convertisseur d’images fourni avec EMC2:

[FILTER]

Il est également possible de spécifier un interpréteur:

PROGRAM_EXTENSION = .py Python Script

De cette manière, n’importe quel script Python pourra être ouvert et

sa sortie traitée comme du g-code. Un autre exemple est disponible

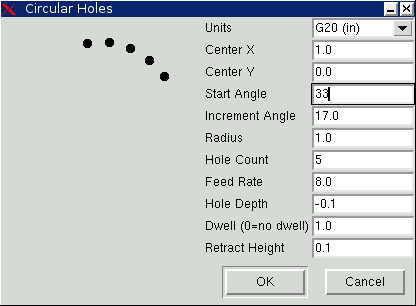

dans: nc_files/holecircle.py . Ce script crée le g-code pour percer

une série de trous suivant un

arc de cercle.

Si la variable d’environnement: AXIS_PROGRESS_BAR est active, alors les lignes seront écrites sur stderr de la forme:

FILTER_PROGRESS=%d

AXIS fixera la barre de progression selon le pourcentage donné. Cette fonction devrait être utilisée pour un filtre qui fonctionne suffisamment longtemps.

Les couleurs de la plupart des éléments de l’interface utilisateur

d’AXIS peuvent être personnalisées grâce à la base de données X. Le

fichier: axis_light_background modifie les couleurs de la fenêtre du

parcours d’outil sur le modèle

«lignes noires et fond blanc», il sert aussi de référence des éléments

configurables dans l'écran graphique.

Pour plus d’informations au sujet des éléments configurables dans les applications Tk, référez vous aux manuels de Tk.

Les bureaux graphiques modernes effectuent certains réglages dans la base de données des ressources X ces réglages peuvent affecter ceux d’AXIS, par défaut ces réglages sont ignorés. Pour que les éléments des ressources X écrasent ceux par défaut dans AXIS, il faut inclure cette ligne dans vos ressources X:

*Axis*optionLevel: widgetDefault

ce qui entraînera la construction des options au niveau «widgetDefault», de sorte que les ressources X (qui sont elles, au niveau «userDefault») puissent l’emporter.

Pour accroître l’interaction d’AXIS avec une manivelle de jog

physique, l’axe actif courant sélectionné dans l’interface graphique

est aussi reporté sur une «pin Hal» avec un nom comme axisui.jog.x .

Excepté pendant un court instant après que l’axe courant ait changé,

une seule de ces pins à la fois est TRUE, les autres restent FALSE.

Après qu’AXIS ait créé ces «HAL pins», il exécute le fichier hal

déclaré avec: [HAL]POSTGUI_HALFILE. Ce qui diffère de [HAL]HALFILE,

qui lui ne s’utilise qu’une seule fois.

Si il existe, le contenu de: ~/.axisrc est exécuté comme un code

source Python juste avant l’ouverture de

l’interface graphique d’AXIS. Les détails de ce qui peut être écrit

dans .axisrc sont sujets à changement durant le cycle de développement.

Les lignes visibles sur la figure [cap:Exemple de fichier .axisrc] ajoutent un Ctrl+Q comme raccourci clavier pour Quitter et activer l’option “Distance restante” par défaut.

root_window.bind("<Ctrl+q>", "destroy .")

En définissant: [DISPLAY]EDITOR , les options de menu: Fichier >

Editer ainsi que Fichier > Editer la

table d’outils, deviennent accessibles. Deux valeurs qui marchent

bien:EDITOR=gedit et EDITOR=gnome-terminal -e vim.

- 5.1. Introduction

- 5.2. Utiliser TkEMC

- 5.3. Eléments affichés par TkEMC

- 5.3.1. Boutons principaux

- 5.3.2. Barre de status des différents offsets

- 5.3.3. Zône d’affichage des coordonnées

- 5.3.4. Contrôle en automatique

- 5.3.5. Contrôle en manuel

- 5.3.6. Entrée manuelle de G-code (MDI)

- 5.3.7. Vitesse de Jog

- 5.3.8. Correcteur de vitesse d’avance travail

- 5.3.9. Correcteur de vitesse de broche

- 5.4. Raccourcis clavier

TkEMC est l’interface utilisateur graphique la plus populaire après Axis, c’est l’interface traditionelle d’EMC. Elle est écrite en Tcl et utilise le toolkit Tk pour l’affichage. Le fait d'être écrite en TCL la rend vraiment très portable (elle fonctionne sur une multitude de plateformes).

Pour sélectionner l’interface graphique TkEMC avec EMC2, éditer le

fichier .ini et dans la section [DISPLAY] modifier l’affichage comme

ci-dessous:

DISPLAY = tkemc

Puis, lancer EMC2 et choisir ce fichier ini. La configuration qui se

trouve dans sim/tkemc.ini est déjà configurée pour utiliser TkEMC

comme interface utilisateur.

Quand EMC2 est lancé avec TkEMC, une fenêtre comme celle de la figure [cap:affichage-TkEMC] s’affiche.

- Lancer EMC2 et sélectionner un fichier de configuration.

- Libérer l'«Arrêt d’Urgence» et mettre la machine en marche (en pressant F1 puis F2).

- Faire l'«Origine Machine» de chacun des axes.

- Charger un fichier d’usinage.

- Brider le brut à usiner sur la table.

- Faire l'«Origine Pièce» de chacun des axes, à l’aide du jog ou en introduisant une valeur de décalage d’origine après un clic droit sur le nom d’un axe.

- Lancer le programme.

- Pour refaire une autre pièce identique, reprendre à l'étape 6. Pour usiner une pièce différente, reprendre à l'étape 4. Quand c’est terminé, quitter EMC2.

La fenêtre TkEMC contient les éléments suivants:

- Une barre de menu permettant diverses actions;

- Un jeu de boutons pemettant d’agir sur le mode de travail, Marche/Arrêt de la broche et autres éléments;

- Une barre de status pour l’affichage des différents offsets;

- Une zône d’affichage des coordonnées;

- Un jeu de curseurs pour contrôler la «vitesse de jog», le «Correcteur de vitesse d’avance» et le «Correcteur de vitesse broche» qui permettent d’augmenter ou de diminuer ces vitesses ;

- Une boîte d’entrée de données manuelles;

- Une barre de status affichant le bloc de programme actif, G-codes, M-codes, mots F et S;

- Les boutons relatifs à l’interpréteur;

- Une zône d’affichage de texte montrant le G-code du programme chargé.

Dans la première ligne de la gauche vers la droite et cycliquement:

puis dans la deuxième ligne:

Elle affiche, l’offset de rayon de l’outil courant (sélectionné avec Txx M6), l’offset éventuel de longueur d’outil si il est actif et les offsets de travail (ajustables par un clic droit sur les coordonnées).

La partie principale affiche la position courante de l’outil. La couleur varie selon l'état de l’axe. Si l’axe n’est pas référencé il est affiché en caractères jaunes. Si il est référencé il s’affiche en vert. Si il est en erreur, TkEMC l’affiche en rouge pour montrer un défaut. (par exemple si un contact de fin de course est activé).

Pour interpréter correctement les différentes valeurs, se référer aux boutons de droite. Si la position est «Machine», alors la valeur affichée est en coordonnées machine. Si elle est «Relative», la valeur affichée est en coordonnées pièce. Deux autres en dessous indiquent «actuel» ou «commandé». Actuel fait référence aux valeurs retournées par les codeurs (si la machine est équipée de servomoteurs) et «commandé» fait référence à la position à atteindre envoyée aux moteurs. Ces valeurs peuvent différer pour certaines raisons: Erreur de suivi, bande morte, résolution d’encodeur ou taille de pas. Par exemple, si un mouvement est commandé vers X0.08 sur une fraiseuse, mais qu’un pas moteur fait 0.03, alors la position «Commandée» sera 0.03 mais la position «Actuelle» sera soit 0.06 (2 pas) soit 0.09 (3 pas).

Deux autres boutons permettent de choisir entre la vue «Jointure» et la vue «Global». Celà a peu de sens avec les machines de type normal (cinématiques triviales), mais se révéle très utile sur les machines avec des cinématiques non triviales telles que les robots ou plateforme de Stewart. (Des informations plus complètes se trouvent dans le manuel de l’intégrateur).

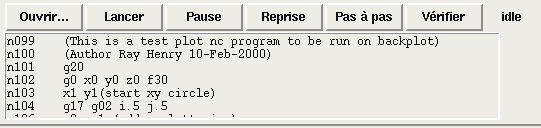

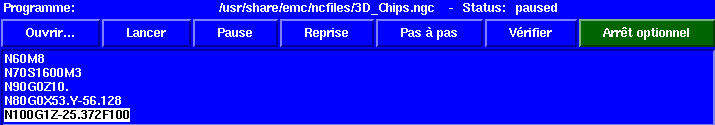

Les boutons de contrôle de la partie inférieure de TkEMC, voir la figure [cap:TkEMC-Interpreteur], sont utilisés pour l’exécution du programme: «Ouvrir» pour charger un fichier, «Vérifier» pour vérifier si il contient des erreurs, «Lancer» pour commencer l’usinage, «Pause» pour pour stopper temporairement l’usinage, «Reprise» pour reprendre un programme mis en pause, «Pas à pas» pour avancer d’une seule ligne de programme et «Arrêt optionnel» pour basculer l’arrêt optionnel, si ce bouton est vert l’exécution du programme est stoppée quand un code M1 est rencontré.

TkEMC permet les déplacements manuels de la machine. Cette action s’appelle le «jogging». Premièrement, séléctionner l’axe à déplacer en cliquant dessus. Puis, cliquer et maintenir les boutons «+» ou «-» selon la direction du mouvement souhaîté. Les quatres premiers axes peuvent aussi être déplacés à l’aide des touches fléchées pour les axes X et Y, Pg.préc et Pg.suiv pour l’axe Z et les touches [ et ] pour l’axe A.

Si «Continu» est activé, le mouvement sera continu tant que la touche sera pressée, si une valeur d’incrément est sélectionnée, le mobile se déplacera exactement de cette valeur à chaque appui sur la touche ou à chaque clic. Les valeurs disponibles sont:

1.0000 0.1000 0.0100 0.0010 0.0001

En cliquant le bouton «Origine» ou en pressant la touche Origine, l’axe actif est référencé sur son origine machine. Selon la configuration, la valeur de l’axe peut être simplement mise à la position absolue 0.0, ou la machine peut se déplacer vers un point spécifique matérialisé par le «contact d’origine». Voir le manuel de l’intégrateur pour plus de détails sur les prises d’origine.

En cliquant le bouton «Dépassement de limite», la machine permet un jog temporaire pour même si l’axe à franchi une limite d’axe fixée dans le fichier .ini. Noter que si «Dépassement de limite» est activé il s’affiche en rouge.

- Exemple de dépassement de limite et incréments de jog

![[cap:Override-Limits]](gui/images/tkemc_override_limits.png)

Le bouton central du dessus sélectionne le sens de rotation de la broche: Anti-horaire, Arrêt, Horaire. Les boutons fléchés augmentent ou diminuent la vitesse de rotation. Le bouton central du dessous permet d’engager ou de relâcher le frein de broche. Selon la configuration de la machine, les items de ce groupe ne sont peut être pas tous visibles.

L’entrée manuelle de données (aussi appelée MDI), permet d’entrer et d’exécuter des lignes de G-code, une à la fois. Quand la machine n’est pas en marche ni mise en mode MDI, l’entrée de code n’est pas possible.

En déplaçant ce curseur, la vitesse de jog peut être modifiée. Le nombre indique une vitesse en unités par minute. Le champs de texte est cliquable. Un clic ouvre un dialogue permettant d’entrer un nombre.

En déplaçant ce curseur, la vitesse d’avance travail peut être

modifiée. Par exemple, si la vitesse d’avance travail du programme est

F600 et que le curseur est placé sur 120%, alors la vitesse d’avance

travail sera de 720. Le champs de texte est cliquable. Un clic ouvre un

dialogue permettant d’entrer un nombre.

Le fonctionnement de ce curseur est le même que celui de la vitesse d’avance, mais il contrôle la vitesse de rotation de la broche. Si le programme demande S500 (broche à 500 tr/mn) et que le curseur est placé sur 80%, alors la vitesse de broche résultante sera de 400 tr/mn. Le minimum et le maximum pour ce curseur sont définis dans le fichier ini. Par défaut le curseur est placé sur 100%. Le champs de texte est cliquable. Un clic ouvre un dialogue permettant d’entrer un nombre.

La plupart des actions de TkEMC peuvent être accomplies au clavier. Beaucoup des raccourcis clavier ne sont pas accessibles en mode MDI.

Les raccourcis clavier les plus fréquamment utilisés sont montrés dans la table [cap:Raccourcis-clavier-frequents].

| Touche | Action |

|---|---|

F1 | Bascule de l’Arrêt d’Urgence |

F2 | Marche/Arrêt machine |

`, 1 .. 9, 0 | Correcteur vitesse d’avance 0% à 100% |

X, ` | Active le premier axe |

Y, 1 | Active le deuxième axe |

Z, 2 | Active le troisième axe |

A, 3 | Active le quatrième axe |

Origine | POM de l’axe actif |

Gauche, Droite | Jog du premier axe |

Haut, Bas | Jog du deuxième axe |

Pg.prec, Pg.suiv | Jog du troisième axe |

[, ] | Jog du quatrième ax |

Echap | Arrête l’exécution |

6.1. Introduction [4]

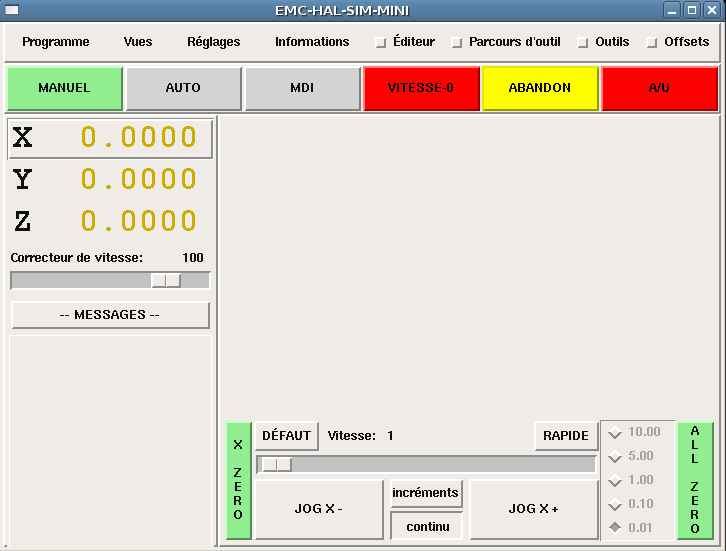

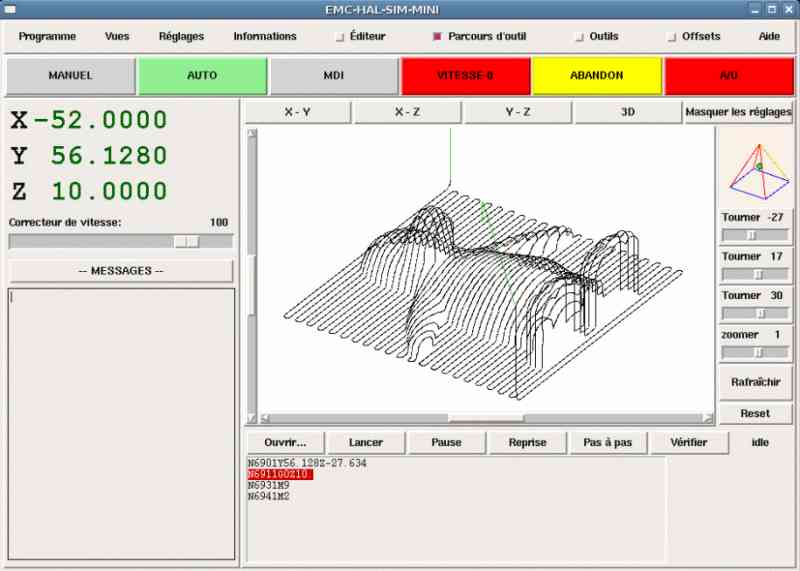

L’interface graphique Mini. Mini a été prévu pour être une interface graphique plein écran. Il a été écrit initialement pour Sherline CNC mais est disponible pour ceux qui veulent l’utiliser, le copier le distribuer selon les termes de la GPL.

Au lieu d’ouvrir une nouvelle fenêtre pour chaque chose que l’opérateur veux faire, Mini permet de les afficher toutes dans la même fenêtre. Certaines parties de ce chapitre sont des copies des instructions écrites par Joe Martin et Ray Henry.

Affichage de Mini lors du fonctionnement d’EMC.

L'écran de Mini est visible dans plusieurs sections, voir la figure <<fig:startmini>>. Il inclu une barre de menu, un jeu de boutons de contrôle juste en dessous et deux larges colonnes d'information montrant l'état de la machine et permettant à l'opérateur d'entrer des commandes ou des programmes.

Quand on compare entre la figure [fig:startmini] et la figure [fig:runmini] des différences apparaissent. Dans la seconde figure:

- Chaque axe a été référencé sur son origine — L’affichage est vert sombre

- EMC est en mode auto — le bouton est vert clair

- Le parcours d’outil a été activé — le parcours est visible dans la fenêtre

- Le bloc de G-code en cours est en surbrillance blanche sur fond rouge parmi les lignes défilantes du programme.

Dès le début de l’utilisation de Mini on découvre combien il est facile de visualiser le fonctionnement d’EMC et d’agir sur lui.

La première ligne est occupée par la barre de menu. Elle permet de configurer les informations optionnelles que l'écran doit afficher. Certains des items du menu sont très différents de ce qu’il est coutume de rencontrer avec d’autres programmes. Il faut prendre quelques minutes pour regarder chaque item du menu et se familiariser avec les possibilités qu’il offre.

Le menu inclus chacune des sections et sous-sections suivantes:

- Programme

- ce menu inclus les deux fonctions «reset» et «quitter». Reset renvoie EMC dans l'état dans lequel il était quand il à démarré. Certains items de conditions de démarrage comme les unités du programme peuvent être spécifiés dans le fichier ini.

- Vues

ce menu inclus plusieurs éléments d’affichage pouvant être ajoutés pendant qu’un programme s’exécute, pour donner des information supplémentaires. Ce qui inclus:

- Type_de_position

- cet item ajoute une ligne, au dessus de l’afficheur principal de position, qui indique si la position affichée est en coordonnées machine (absolues) ou en coordonnées pièce (relatives), si la position affichée est actuelle ou commandée et si l’unité et le pouce le millimètre. Ce qui peut être modifié en agissant sur le menu «Réglages» décrit plus loin.

- Informations_outil

- cet item ajoute une ligne immédiatement sous l’afficheur principal, elle affiche quel outil est selectionné et la valeur de l’offset appliqué.

- Informations_offset

- ajoute une ligne immédiatement sous celle des informations outil, elle affiche les offsets de travail actuellement appliqués. C’est la distance totale pour chaque axe depuis son point d’origine machine.

- Afficher_Reprise

- ajoute, en mode Auto, un bloc de boutons en bas à droite de l’affichage du programme. Ces boutons permettent à l’opérateur de relancer un programme après un A/U ou un Abandon. Le programme est figé lorsqu’un A/U ou un Abandon est engagé, mais l’opérateur peut ici choisir le bloc sur lequel redémarrer dans le mode Auto, en activant cet item de menu.

- Masquer_Reprise

- enlève le bloc de boutons contrôlant la reprise d’un programme stoppé par Abandon ou Arrêt d’Urgence.

- Diviser_la_vue_droite

- modifie la nature de l’affichage de la colonne de droite pour qu’il montre plus d’informations.

- Afficher_en_mode_complet

- modifie l’affichage de la colonne de droite, soit en mode boutons et la colonne divisée, soit affichage sur la colonne entière. En mode manuel et en utilisant ce mode entier, les boutons de la broche et du lubrifiant sont visibles en plus des boutons de mouvement.

- Afficher_dans_toute_la_fenêtre

- modifie l’affichage dans la colonne de droite pour qu’elle soit remplie entièrement.

- Réglages

Les items de ce menu permettent à l’opérateur de contrôler certains paramètres en cours d’usinage.

- Position_Actuelle

- régle l’afficheur principal sur des valeurs de position actuelle (basées sur la machine).

- Position_Commandée

- régle l’afficheur principal sur des valeurs de position commandée (positions cibles).

- Position_Machine

- régle l’afficheur principal sur des valeurs de position absolue, distance depuis le point d’origine machine.

- Position_Relative

- régle l’affichage principal pour qu’il affiche les valeurs de la position courante en incluant tous les offsets comme les origines pièces qui seraient actives. Pour plus de détails voir le chapitre sur les «Systèmes de coordonnées» .

- Informations

Indique diverses activités en affichant des valeurs dans la zône MESSAGES.

- Fichier_programme

- Indique le nom du fichier programme actif.

- Editeur_de_Fichiers

- Indique le nom de l'éditeur de texte lancé quand un fichier est choisi pour être édité.

- Fichier_de_paramètres

- Indique le nom du fichier devant être utilisé pour enregistrer les paramètres du programme. Il est possible d’avoir plus d’informations dans le chapitre sur les offsets et l’utilisation des paramètres dans les programmes.

- Fichiers_d’outils

- Indique le nom du fichier d’outils utilisé pour l’usinage en cours.

- G-Codes_actifs

- Indique la liste des G-codes modaux actifs au moment ou cet item a été sélectionné. Pour plus d’informations sur les codes modaux, se reporter aux chapitres sur la programmation.

- Aide

- Ouvre une fenêtre de texte contenant un fichier d’aide.

Noter que entre le menu informations et le menu d’aide il y a un jeu de quatre cases à cocher. Elles sont appelées cases sélectionnables car elles passent au rouge si elles sont sélectionnées. Ces quatre cases, Editeur, Parcours d’outil, Outils et Offsets activent les différents écrans. Si plus d’une de ces cases est validée (case en rouge) il est possible de passer de l’un à l’autre des écrans surgissant par un clic droit de la souris.

Sous la ligne de menu se trouve une ligne de boutons de contrôle. Ce sont les boutons principaux de l’interface. En utilisant ces boutons il est possible de changer de mode cycliquement entre «MANUEL» puis «AUTO» puis «MDI» (Manual Data Input). Ces boutons ont un fond vert clair quand le mode correspondant est actif.

Il est également possible d’utiliser les boutons «VITESSE-0», «ABANDON» et «A/U» pour contrôler les mouvements du programme.

Ce bouton, ou la touche «F3» placent EMC en mode Manuel et affiche un jeu condensé de boutons que l’opérateur peut utiliser pour effectuer des commandes de mouvements manuels. Les labels des boutons de jog varient pour refléter l’axe actif. Quand en plus de ce mode manuel, la vue en mode complet est activée, les boutons de la broche et du lubrifiant sont visibles en plus de ceux de mouvement. La touche «i» ou «I» basculera entre jog en continu et jog par incréments. Presser cette touche plusieurs fois provoquera le changement cyclique de la taille de l’incrément de jog.

Boutons du mode Manuel

Un bouton à été ajouté pour désigner la position actuelle comme étant la position d'origine. Une machine simple telle que la Sherline 5400 serait facile à utiliser sans avoir de position d'origine. Ce bouton met les offsets de tous les axes à zéro et place l'origine de tous les axes au point courant.Ce concentrer sur les axes est important ici. Noter que sur la capture <<fig:startmini>> qui est en mode manuel, on voit un cadre autour de l'axe X pour mettre son affichage en évidence. Ce cadre (le focus) indique que l'axe X est l'axe actif. Il est l'axe cible pour les mouvements de jog faits par appui sur les boutons 'plus' ou 'moins' . Il est possible de changer l'axe actif en cliquant sur l'affichage d'un autre axe. C'est également possible en mode manuel en pressant la touche de son nom sur le clavier. La casse n'a pas d'importance «Y» ou «y» donneront le focus à l'axe Y. «A» ou «a» le donneront à l'axe A. Pour aider à se rappeller quel est l'axe actif avant de faire un jog, son nom est indiqué sur les boutons de jog.EMC peut faire un jog (mouvement d'un axe particulier) aussi longtemps que le bouton est maintenu pressé, si le jog est réglé sur 'continu' , ou il peut se déplacer d'une valeur prédéfinie, quand il est réglé sur 'incrément' s. Il est aussi possible de faire un jog de l'axe actif en pressant les touches «+» ou moins «-» du clavier. De nouveau, la casse n'a pas d'importance pour les jogs au clavier. Les deux petits boutons situés entre les deux gros du jog, permettent de choisir quel type de jog est souhaîté. Quand on est en mode incréments, les boutons de taille d'incréments sont accessibles. La sélection d'une taille d'incrément se fait par clic sur la case à cocher avec la souris ou cycliquement en pressant la touche «i» ou «I» sur le clavier. Le jog par incréments présente quelques effets intéressants autant qu'inattendus. Si vous pressez le bouton de jog alors qu'un mouvement de jog est déjà en cours, la distance à laquelle il était lorsqu'est arrivée la commande du second jog, sera ajoutée à la position. Deux pressions successives rapides de 10mm d'incrément ne donneront pas 20mm de mouvement. Vous devez attendre que le premier soit terminé avant d'envoyer le second.La vitesse de jog est affichée au dessus du curseur. Il est possible de régler le curseur en cliquant dans la glissière du curseur, du côté où vous voulez son déplacement, ou en cliquant sur les boutons «Défault» ou «Rapide». Ces réglages n'affectent que les mouvements de jog en mode manuel. Tant qu'un mouvement de jog est en cours, un changement de la vitesse de jog est sans effet sur le jog. Par exemple, disons que vous avez réglé le jog par incréments de 10mm. Même si vous pressez le bouton «Jog», le déplacement de dix millimètres se finira à la vitesse à laquelle il a commencé.

Quand le bouton Auto est pressé, ou «F4» sur le clavier, EMC passe dans ce mode, un jeu de boutons traditionnels des opérations en auto est affiché et une petite fenêtre textuelle s’ouvre, montrant une partie du programme. Durant un usinage, la ligne active est affichée en surbrillance blanche sur fond rouge.

Dans le mode auto, beaucoup de touches sont liées aux contrôles. Par exemple, les touches numérotées au dessus du clavier sont liées aux réglages du correcteur de vitesse d’avance travail. Le «0» l’ajuste à 100%, le «9» l’ajuste à 90% etc. D’autres touches fonctionnent de la même manière qu’avec l’interface TkEMC.

Mode Auto. Le mode Auto n’affiche normalement pas les G-codes actifs ou modaux. Si l’opérateur veut les voir, il doit utiliser le menu «Informations → G-codes actifs» et afficher ainsi la liste des codes modaux dans la zône de texte MESSAGES.

Si un Arrêt d’Urgence ou un Abandon est pressé pendant un usinage, un jeu de boutons s’affiche en bas et à droite, ils permettent à l’opérateur de décaler la ligne de reprise vers l’avant ou vers l’arrière. Si la ligne de reprise n’est pas la dernière ligne active, elle sera mise en surbrillance blanche sur fond bleu. ATTENTION, une vitesse très faible et un doigt collé sur le bouton de pause est prudent pendant toute reprise de programme!

Ce qui est le mieux avec une machine CNC, c'est le mode auto. Le mode auto affiche les fonctions typiques que tout le monde espère utiliser avec EMC. Au dessus de la fenêtre un jeu de boutons qui contrôlent ce qui se passe en mode auto. En dessous, la fenêtre montrant la partie du programme en cours d'exécution. Quand le programme est lancé, la ligne active s'affiche en surbrillance blanche sur fond rouge. Les trois premiers boutons, «Ouvrir», «Lancer» et «Pause» font ce que leurs noms indiquent. «Pause» stoppe le programme en cours d'exécution là où il est. Le bouton suivant, «Reprise», reprend le mouvement. Le résultat est le même si le bouton «Vitesse-0» était pressé au lieu du bouton «Pause», le mouvement est stoppé, «Pas à pas» reprend aussi le mouvement, mais il ne continue que jusqu'à la fin du bloc courant. Presser une nouvelle fois «Pas à pas» exécutera le mouvement du bloc suivant. Presser «Reprise» à ce moment là et l'interpréteur reviendra en arrière lire et relancer le programme. La combinaison entre «Pause» et «Pas à pas» marche un peu comme un seul bloc dans plusieurs interpréteurs. Avec la différence que «Pause» ne laisse pas le mouvement se poursuivre jusqu'à la fin du bloc courant. Le correcteur de vitesse d'avance travail peut se révéler très pratique pour s'approchez de la matière pour un premièr usinage. Le placer sur 100% pour les déplacements rapides, le régler sur 10% et basculez entre «Vitesse-0» et 10% en utilisant le bouton «Pause». Quand vous êtes satisfait et que les choses se présentent bien, pressez le zéro à la droite du neuf en haut du clavier, et c'est parti.Le bouton «Vérifier» passe le code dans l'interpréteur sans production de mouvements. Si Vérifier trouve un problème il stoppe la lecture juste derrière le bloc posant problème et affiche un message. La plupart du temps vous serez en mesure de régler le problème avec votre programme par la lecture du message et en vérifiant la ligne de code en surbrillance dans la fenêtre du programme. Certains messages, toutefois, ne sont pas d'un grand secours. Parfois vous devrez lire une ou deux lignes en avant de celle en surbrillance pour voir le problème. Occasionnellement le message fait référence à quelque chose très en avant de la ligne en surbrillance. Le plus souvent ça se produit si vous oubliez de terminer votre programme par un code correct comme %, M2, M30, ou M60.

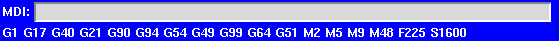

Le bouton MDI ou la touche «F5» activent le mode d’entrée de données en manuel (Manual Data Input). Ce mode affiche un simple champ de saisie d’une ligne de texte et montre les codes modaux actuellement actifs dans l’interpréteur.

Le mode MDI vous permet d'entrer de simples blocs et de les faire exécuter par l'interpréteur comme si ils étaient une partie d'un programme (Une sorte de programme d'une seule ligne). Vous pouvez exécuter des cercles, des arcs, des lignes et autres. Vous pouvez aussi mettre au point une ligne de programme en entrant cette ligne comme un seul bloc, attendre que le mouvement se termine et entrer le bloc suivant. Sous la fenêtre d'entrée, se trouve une liste des codes modaux courants. Cette liste peut être très pratique. J'oublie parfois d'entrer un G0 avant une commande de mouvement. Si rien ne se passe je regarde dans la liste si G80 est actif. G80 stoppe tous les mouvements. Si il y est je me rappelle de mettre un bloc comme G00 X0 Y0 Z0. Dans le MDI, vous entrez du texte depuis le clavier, ainsi toutes les touches principales ne fonctionnent pas comme raccourcis clavier pour les commandes machine. «F1» engage l'Arrêt d'Urgence.

Puisque les touches du clavier sont nécessaires à la saisie du texte, beaucoup des raccourcis clavier disponibles en mode auto ne le sont pas ici.

Vitesse-0 est une bascule. Quand EMC est prêt pour exécuter, ou qu’il exécute une commande de mouvement, ce bouton affiche son label «VITESSE-0» sur fond rouge. Si Vitesse-0 a été pressé il affiche le label «CONTINUER». Utiliser ce bouton pour faire une pause dans un mouvement présente l’avantage d'être capable de relancer le programme d’où il a été stoppé. Vitesse-0 bascule simplement entre vitesse zéro et la vitesse d’avance travail avec l'éventuel correcteur qui était actif au moment de l’arrêt. Ce bouton et la fonction qu’il active sont également liés à la touche pause de la plupart des claviers.

Le bouton Abandon stoppe tous les mouvements quand il est pressé. Il désactive aussi la commande de marche d’EMC. Plus aucun mouvement ne survient après l’appui sur ce bouton. Si vous êtes en mode auto, ce bouton enlève le reste du programme du planificateur de mouvements. Il enregistre aussi le numéro de la ligne qui s’exécutait quand il a été pressé. Vous pouvez vous servir de ce numéro de ligne pour redémarrer le programme après avoir supprimé la raison de l’appui…

Le bouton d’Arrêt d’Urgence est une bascule mais il a trois fonctionnements possibles.

- Au démarrage de Mini c’est un bouton avec le texte «A/U» écrit en noir sur fond rouge. C’est état de la machine est correct pour charger un programme ou faire un jog sur un axe. L’Arrêt d’Urgence est libéré quand il s’affiche dans cet état.

- Si vous pressez sur le bouton d’Arrêt d’Urgence pendant qu’un mouvement est exécuté, le texte sur le bouton devient «A/U Engagé» sur fond gris et le bouton s’enfonce. Plus aucun mouvement n’est possible et plus rien ne réagi sur l’interface Mini tant que l’Arrêt d’Urgence est dans cet état. Le presser à nouveau à la souris le fera repasser en conditions normales de fonctionnement.